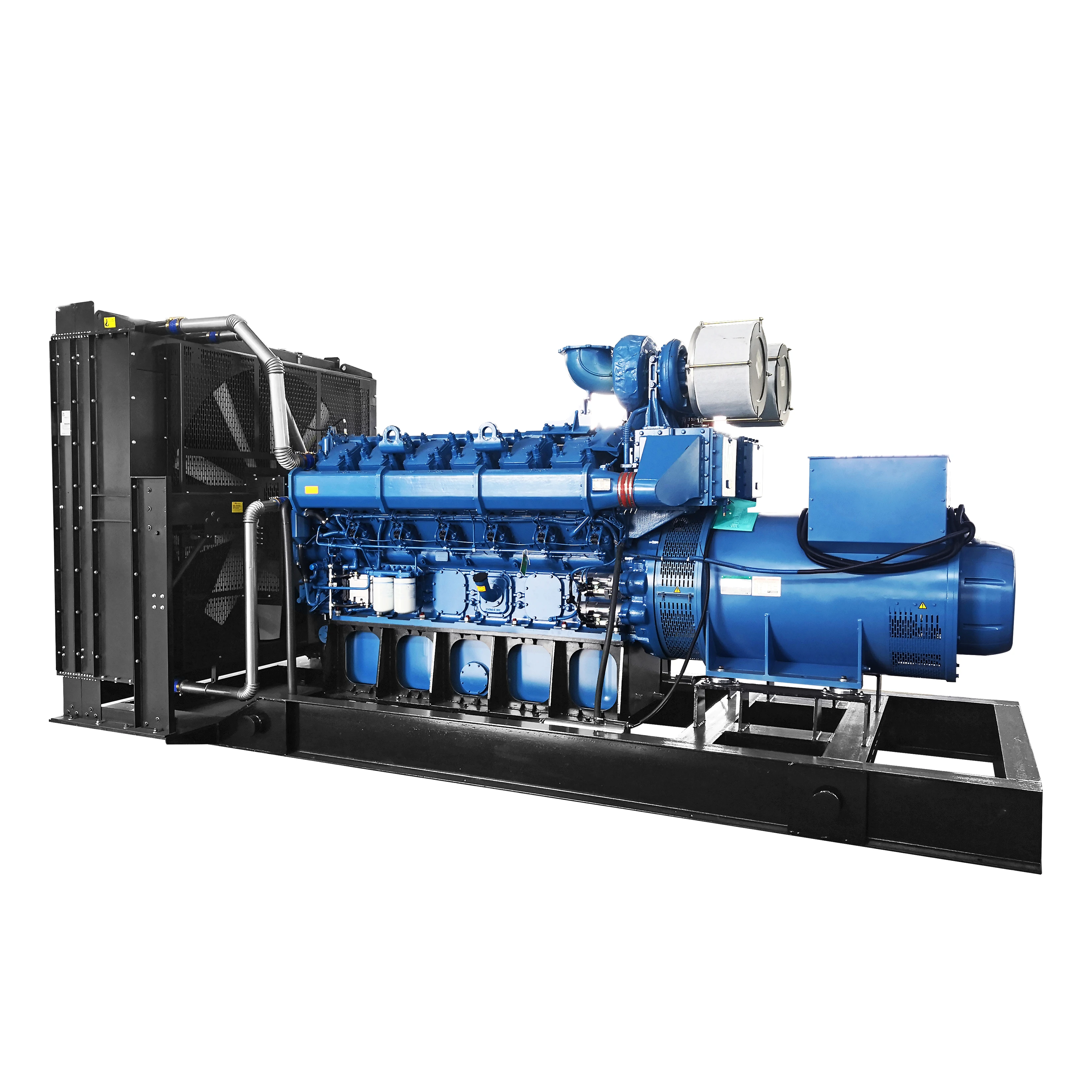

Działania przemysłowe wymagają niezawodnych rozwiązań zasilania, które wytrzymują trudne warunki i zapewniają stałą wydajność. Zestaw prądotwórczy stanowi podstawę ciągłości zasilania w zakładach produkcyjnych, centrach danych, szpitalach oraz na placówkach budowlanych na całym świecie. Nowoczesne zastosowania przemysłowe wymagają więcej niż podstawowej produkcji energii – potrzebują zaawansowanych systemów, które bezproblemowo integrują się z istniejącą infrastrukturą, zapewniając optymalną efektywność zużycia paliwa i minimalny wpływ na środowisko. Wybór odpowiedniego zestawu prądotwórczego wiąże się z dokładnym rozważeniem wymagań obciążeniowych, warunków eksploatacji oraz długoterminowych potrzeb konserwacyjnych.

Nieprzerwana dostawa energii staje się coraz bardziej kluczowa, ponieważ procesy przemysłowe stają się coraz bardziej zautomatyzowane i zależne od technologii cyfrowych. Jedno tylko przerwanie w dostawie energii może skutkować znacznymi stratami finansowymi, uszkodzeniem sprzętu oraz zagrożeniem bezpieczeństwa. Dlatego inwestycja w wysokiej jakości zestaw generatorów to nie tylko konieczność operacyjna, ale również strategiczna decyzja biznesowa chroniąca wartościowe aktywa i zapewniająca ciągłość produkcji. Rozwój technologii generatorów doprowadził do wprowadzenia zaawansowanych systemów sterowania, poprawionych standardów zużycia paliwa oraz ulepszonych środków kontroli emisji, które są zgodne z obowiązującymi przepisami środowiskowymi.

Zrozumienie wymagań dotyczących zasilania przemysłowego

Ocena obciążenia i planowanie mocy

Określenie odpowiedniej mocy zestawu prądotwórczego wymaga kompleksowej analizy obciążeń elektrycznych, w tym ciągłych i okresowych zapotrzebowań na moc. Zakłady przemysłowe zazwyczaj działają równolegle na wielu systemach, od ciężkiego sprzętu i urządzeń klimatyzacyjnych po krytyczną infrastrukturę komputerową i systemy bezpieczeństwa. Obliczenia szczytowego zapotrzebowania muszą uwzględniać prądy rozruchowe silników, które mogą być kilkakrotnie wyższe niż prądy pracy, zapewniając, że zestaw prądotwórczy będzie w stanie obsłużyć nagłe wzrosty obciążenia bez spadków napięcia lub odchyleń częstotliwości.

Profesjonalna analiza obciążenia obejmuje pomiar rzeczywistego zużycia energii w dłuższych okresach, identyfikację wzorców zapotrzebowania i prognozowanie przyszłych potrzeb w zakresie rozbudowy. To podejście oparte na danych zapobiega zarówno niedowymiarowaniu, które prowadzi do przeciążenia generatorów i skrócenia ich żywotności, jak i przewymiarowaniu, co skutkuje nieefektywnym zużyciem paliwa i niepotrzebnymi nakładami inwestycyjnymi. Nowoczesne sterowniki agregatów prądotwórczych oferują zaawansowane funkcje zarządzania obciążeniem, które optymalizują wydajność w różnych scenariuszach zapotrzebowania.

Normy jakości energii i kompatybilność

Sprzęt przemysłowy wymaga stabilnego napięcia i częstotliwości, aby działać skutecznie, przez co jakość energii elektrycznej jest kluczowym aspektem przy doborze zespołu prądotwórczego. Wrażliwy sprzęt elektroniczny, sterowniki programowalne oraz przetwornice częstotliwości są szczególnie wrażliwe na fluktuacje napięcia i zakłócenia harmoniczne. Poprawnie dobrany zespół prądotwórczy wyposażony jest w systemy regulacji napięcia, które utrzymują wyjście w dopuszczalnych granicach, zazwyczaj ±1% dla napięcia i ±0,25% dla częstotliwości w stanach ustalonych.

Zniekształcenia harmoniczne spowodowane obciążeniami nieliniowymi mogą wpływać zarówno na agregat prądotwórczy, jak i na podłączone urządzenia, wymagając szczególnej uwagi przy ustalaniu dopuszczalnych limitów całkowitych zniekształceń harmonicznych. Nowoczesne agregaty prądotwórcze wykorzystują zaawansowane alternatory o odpornych konstrukcjach, które minimalizują generowanie harmonicznych, zachowując jednocześnie wysoką sprawność. Również współczynnik mocy odgrywa kluczową rolę, ponieważ niski współczynnik mocy powoduje zwiększenie poboru prądu i obniża sprawność systemu, co wymaga stosowania generatorów posiadających odpowiednie możliwości dostarczania mocy biernej.

Technologia i zalety generatorów diesla

Wydajność i niezawodność silnika

Silniki diesla ustaliły się jako preferowany wybór w zastosowaniach przemysłowych generatorów ze względu na wyjątkową niezawodność, oszczędność paliwa i długowieczność. Nowoczesne konstrukcje zestawów prądotwórczych zasilanych olejem napędowym wykorzystują zaawansowane technologie spalania, które maksymalizują moc wyjściową, minimalizując jednocześnie zużycie paliwa i emisję spalin. Silniki z turbosprężarką i chłodzeniem międzystopniowym zapewniają doskonałą sprawność mocy do masy, umożliwiając kompaktowe instalacje bez utraty możliwości wydajności.

Wytrzymała konstrukcja silników wysokoprężnych pozwala im pracować ciągle w warunkach pełnego obciążenia przez dłuższy czas, co czyni je idealnym wyborem do zastosowań podstawowego źródła energii tam, gdzie sieć elektryczna jest niedostępna lub niestabilna. Elektroniczne systemy zarządzania silnikiem monitorują kluczowe parametry, takie jak temperatura cieczy chłodzącej, ciśnienie oleju i poziom paliwa, zapewniając wczesne ostrzeżenie przed potencjalnymi problemami oraz umożliwiając strategie konserwacji predykcyjnej, które maksymalizują czas działania i minimalizują koszty eksploatacyjne.

Efektywność paliwowa i ekonomia eksploatacji

Efektywność paliwowa ma bezpośredni wpływ na całkowity koszt posiadania każdej instalacji agregatu prądotwórczego, szczególnie w zastosowaniach ciągłych. Nowoczesne silniki wysokoprężne osiągają sprawność termiczną powyżej 40%, co przekłada się na niższe zużycie paliwa na kilowatogodzinę w porównaniu z alternatywnymi technologiami. Zaawansowane systemy wtrysku paliwa z technologią wspólnej szyny i sterowaniem elektronicznym optymalizują moment zapłonu i dawkowanie paliwa we wszystkich warunkach pracy.

Zalety ekonomiczne paliwa diesel obejmują powszechną dostępność, stabilne ceny w porównaniu z paliwami gazowymi oraz doskonałe właściwości magazynowania, pozwalające na długoterminowe zasoby paliwa bez znaczącego pogorszenia jakości. Zestawy prądotwórcze zasilane dieslem wykazują również lepsze możliwości przyjmowania obciążenia, szybko reagując na nagłe zmiany obciążenia bez utraty stabilności czy sprawności. Ta responsywność jest szczególnie cenna w zastosowaniach przemysłowych, gdzie sekwencje uruchamiania urządzeń mogą generować znaczne obciążenia przejściowe.

Ciche i zamknięte rozwiązania generatorowe

Inżynieria akustyczna i kontrola hałasu

Instalacje zespołów prądotwórczych przemysłowych często wymagają zaawansowanych środków kontroli hałasu, aby spełniać lokalne przepisy i zapewniać akceptowalne warunki pracy. Bezgłośne konstrukcje osłon wykorzystują wielowarstwowe materiały akustyczne, strategicznie rozmieszczone systemy wentylacji oraz technologie izolacji drgań, które znacząco redukują emisję hałasu bez utraty skuteczności chłodzenia czy dostępności podczas konserwacji. Osłony dźwiękoszczelne mogą osiągać poziom hałasu poniżej 65 dB(A) w odległości siedmiu metrów, co czyni je odpowiednimi do instalacji w miejscach wrażliwych na hałas.

Proces projektowania akustycznego obejmuje staranne analizy źródeł hałasu, w tym spalania w silniku, pracy wentylatora chłodzenia oraz przepływu gazów wydechowych. Zaawansowane systemy tłumików z elementami reaktywnymi i pochłaniającymi skutecznie redukują hałas wydechowy, zachowując optymalne poziomy ciśnienia zwrotnego silnika. Wkładki izolujące drgania zapobiegają przenoszeniu drgań silnika przez konstrukcję, dalszą redukując ogólny poziom hałasu oraz chroniąc konstrukcje budynków przed naprężeniami zmęczeniowymi.

Ochrona przed warunkami atmosferycznymi i trwałość środowiskowa

Zamknięte konstrukcje zestawów prądotwórczych zapewniają kompleksową ochronę przed czynnikami zewnętrznymi, które mogą zagrozić niezawodności i trwałości sprzętu. Odporną na warunki atmosferyczne obudowę charakteryzują materiały odporne na korozję, uszczelnione połączenia elektryczne oraz systemy odprowadzania wody zapobiegające gromadzeniu się wilgoci, przy jednoczesnym zapewnieniu odpowiedniej wentylacji niezbędnego do skutecznego chłodzenia silnika. Te środki ochronne są niezbędne w przypadku instalacji zewnętrznych narażonych na skrajne temperatury, opady oraz zanieczyszczenia unoszące się w powietrzu.

Projekt obudowy musi zapewniać równowagę między ochroną a łatwością dostępu podczas rutynowych czynności serwisowych i konserwacyjnych. Zdejmowane panele, wbudowane punkty podnoszenia oraz racjonalne rozmieszczenie poszczególnych komponentów pozwalają personelowi serwisowemu na bezpieczne i efektywne wykonywanie niezbędnych czynności. Opcje regulacji klimatu, w tym grzałki i wentylatory wentylacyjne, utrzymują optymalne warunki pracy dla elementów elektronicznych oraz zapobiegają problemom związanym z kondensacją w wilgotnych środowiskach.

Zaawansowane Systemy Sterowania i Monitoringu

Integracja automatycznego przełącznika źródła zasilania

Nowoczesne instalacje zestawów prądotwórczych obejmują zaawansowane automatyczne przełączniki transferowe, które płynnie przełączają się między zasilaniem sieciowym a prądem z generatora bez przerywania zasilania obciążeń krytycznych. Te systemy ciągle monitorują parametry jakości zasilania sieciowego i uruchamiają sekwencje rozruchu generatora, gdy przekroczone są ustalone progi. Koordynacja przełączników zapewnia odpowiedni czas rozgrzewania generatora oraz zsynchronizowane przełączanie, aby zapobiec uszkodzeniom sprzętu lub zakłóceniom w działaniu.

Zaawansowane konstrukcje przełączników transferowych obejmują funkcje obejścia umożliwiające prowadzenie prac serwisowych, pozwalając na kontynuowanie dostawy energii podczas konserwacji urządzeń automatycznego przełączania. Możliwość testowania za pomocą banku obciążenia pozwala na okresową weryfikację zestaw generatora wydajności bez odłączania obciążeń krytycznych, wspierając kompleksowe programy przeglądów zapobiegawczych gwarantujące długotrwałą niezawodność.

Zdalne Monitorowanie i Diagnostyka

Nowoczesne systemy sterowania zestawami prądotwórczymi oferują kompleksowe możliwości zdalnego monitorowania, umożliwiające ocenę wydajności w czasie rzeczywistym oraz zarządzanie konserwacją w trybie zapobiegawczym. Interfejsy oparte na sieci Web pozwalają kierownikom obiektów na dostęp do informacji o stanie generatora, parametrach pracy i harmonogramach konserwacji z dowolnego urządzenia podłączonego do Internetu. Automatyczne powiadomienia alarmowe poprzez e-mail, SMS lub aplikacje mobilne zapewniają natychmiastową informację o wszelkich problemach operacyjnych wymagających interwencji.

Funkcje rejestrowania danych gromadzą szczegółowe metryki wydajności przez dłuższe okresy, umożliwiając analizę trendów i optymalizację parametrów pracy. Te informacje wspierają podejmowanie decyzji serwisowych opartych na faktach i pomagają wykryć potencjalne problemy zanim doprowadzą one do awarii sprzętu. Integracja z systemami zarządzania budynkami oraz sieciami SCADA umożliwia centralne sterowanie wieloma zestawami prądotwórczymi i koordynację z innymi systemami obiektu w celu osiągnięcia optymalnej ogólnej wydajności.

Uwagi i najlepsze praktyki dotyczące instalacji

Przygotowanie terenu i wymagania infrastrukturalne

Właściwe przygotowanie miejsca instalacji stanowi podstawę niezawodnej pracy i długowieczności zestawu prądotwórczego. Płytę betonową należy zaprojektować tak, aby wytrzymywała łączny ciężar zestawu prądotwórczego, zbiornika paliwa oraz wszelkiego dodatkowego wyposażenia, zapewniając jednocześnie odpowiedni odpływ wody i zapobiegając osiadaniu. Środki izolacji wibracyjnej, w tym systemy montażowe ze sprężynami lub gumą, zapobiegają przekazywaniu drgań silnika na konstrukcję budynku i zmniejszają poziom hałasu.

Wymagania dotyczące infrastruktury elektrycznej obejmują odpowiednio dobrane przewody, urządzenia ochronne oraz systemy uziemienia zgodne z lokalnymi przepisami elektrycznymi i normami bezpieczeństwa. Systemy zasilania paliwem muszą być wyposażone w wykrywanie wycieków, zapobieganie przepełnieniu oraz środki ochrony środowiska spełniające wymogi regulacyjne. Właściwe rozwiązania wentylacyjne zapewniają dostateczne dopływy powietrza potrzebnego do spalania oraz odprowadzanie ciepła, uniemożliwiając jednocześnie cyrkulację spalin.

Dostępność dla konserwacji i zagadnienia bezpieczeństwa

Instalacje zestawów prądotwórczych muszą zapewniać bezpieczny i wygodny dostęp do rutynowych czynności konserwacyjnych oraz napraw awaryjnych. Przestrzenie serwisowe wokół urządzenia powinny przekraczać specyfikacje producenta, aby umożliwić wykonanie procedur konserwacyjnych oraz potencjalne usunięcie sprzętu. Odpowiednie oświetlenie, wentylacja oraz miejsce przechowywania sprzętu bezpieczeństwa gwarantują, że personel konserwacyjny może bezpiecznie pracować w każdych warunkach.

Systemy gaszenia pożarów dostosowane do paliwa diesel i urządzeń elektrycznych zapewniają dodatkową ochronę bezpieczeństwa, szczególnie w instalacjach zamkniętych. Systemy awaryjnego zatrzymania z wyraźnie oznaczonymi elementami sterującymi umożliwiają szybkie wyłączenie zestawu prądotwórczego w sytuacjach awaryjnych. Środki zawierania wycieków paliwa i oleju smarowego zapobiegają zanieczyszczeniu środowiska oraz ułatwiają usuwanie ewentualnych przypadkowych wycieków.

Programy konserwacji i zarządzanie cyklem życia

Strategie konserwacji preventive

Kompleksowe programy przeglądów zapobiegawczych są niezbędne do maksymalizacji niezawodności zespołów prądotwórczych i wydłużenia żywotności sprzętu. Regularne przeglądy planowane na podstawie liczby godzin pracy, czasu kalendarzowego oraz zużycia paliwa zapewniają odpowiednią uwagę dla wszystkich kluczowych komponentów zanim dojdzie do uszkodzeń spowodowanych zużyciem. Programy analiz oleju silnikowego umożliwiają wczesne wykrycie wewnętrznego zużycia, zanieczyszczeń i innych warunków, które mogą prowadzić do przedwczesnego uszkodzenia.

Konserwacja akumulatora, serwis układu chłodzenia oraz czyszczenie układu paliwowego to kluczowe elementy każdego programu przeglądów zapobiegawczych. Testowanie pod obciążeniem za pomocą banku obciążeń w regularnych odstępach potwierdza wydajność zespołu prądotwórczego w warunkach pełnego obciążenia i pozwala wykryć potencjalne problemy, które mogą nie ujawnić się podczas pracy przy niewielkim obciążeniu. Dokumentacja wszystkich czynności serwisowych tworzy cenne zapisy historyczne, które wspierają roszczenia gwarancyjne oraz planowanie cyklu życia sprzętu.

Dostępność części i wsparcie serwisowe

Dostęp do oryginalnych części zamiennych i wykwalifikowanej obsługi serwisowej znacząco wpływa na koszty cyklu życia zestawu prądotwórczego oraz ryzyko przestojów. Nawiązanie relacji z autoryzowanymi dystrybutorami i utrzymywanie zapasów kluczowych części zamiennych skraca średni czas naprawy w przypadku awarii sprzętu. Umowy serwisowe obejmujące regularne przeglądy, pokrycie napraw awaryjnych oraz dostawy części pozwalają na przewidywalne koszty eksploatacji i poprawiają niezawodność.

Programy szkoleniowe dla personelu technicznego obiektów zwiększają ich umiejętność wykonywania codziennych czynności konserwacyjnych oraz rozpoznawania wczesnych sygnałów ostrzegawczych potencjalnych problemów. Ta wewnętrzna kompetencja zmniejsza zależność od zewnętrznych usług serwisowych w zakresie bieżących zadań, jednocześnie zapewniając, że majorowe naprawy i złożone diagnozy będą objęte odpowiednią fachową pomocą. Odpowiednie szkolenie poprawia również bezpieczeństwo pracy i redukuje ryzyko uszkodzeń sprzętu spowodowanych błędami podczas konserwacji.

Zgodność z przepisami ochrony środowiska i zrównoważony rozwój

Technologie kontroli emisji

Nowoczesne projekty zestawów generatorów obejmują zaawansowane technologie kontroli emisji, które spełniają coraz bardziej rygorystyczne przepisy środowiskowe, zapewniając jednocześnie optymalną wydajność i niezawodność. Filtry cząstek stałych, systemy selektywnej redukcji katalitycznej oraz technologie recyrkulacji spalin współpracują ze sobą, aby zminimalizować emisję tlenków azotu, materii cząstkowej i innych regulowanych substancji. Systemy te wymagają starannego zintegrowania z systemami sterowania silnikiem, aby zagwarantować prawidłowe działanie we wszystkich warunkach obciążenia.

Zgodność ze standardami emisji, takimi jak EPA Tier 4 Final i EU Stage V, wymaga zaawansowanych systemów oczyszczania spalin, które dodają złożoności, lecz zapewniają istotne korzyści środowiskowe. Regularna konserwacja komponentów kontroli emisji, w tym cykle regeneracji filtrów i wymiana katalizatorów, utrzymuje skuteczność systemu przez cały okres eksploatacji zespołu prądotwórczego. Właściwa jakość paliwa oraz odpowiednie procedury eksploatacyjne są niezbędne dla optymalnego działania systemu kontroli emisji.

Zarządzanie paliwem i optymalizacja efektywności

Strategie zarządzania paliwem minimalizujące jego zużycie oraz wpływ na środowisko obejmują optymalny dobór mocy generatora, systemy zarządzania obciążeniem oraz zaawansowane technologie sterowania silnikiem. Zespoły prądotwórcze o zmiennej prędkości, które dostosowują obrót silnika do aktualnego obciążenia, mogą osiągnąć znaczące oszczędności paliwa w zastosowaniach o zmiennym zapotrzebowaniu na moc. Możliwość dzielenia obciążenia pozwala wielu zespołom prądotwórczym pracować w punktach optymalnej sprawności, zapewniając jednocześnie rezerwę mocy oraz elastyczność podczas konserwacji.

Programy zarządzania jakością paliwa zapewniają, że przechowywane paliwo silnikowe spełnia odpowiednie specyfikacje umożliwiające optymalne spalanie oraz prawidłowe działanie systemów kontroli emisji. Systemy oddzielania wody, filtracji i kondycjonowania paliwa zapobiegają problemom związanym z zanieczyszczeniem, które mogą wpływać na wydajność silnika lub zgodność z wymogami emisji. Kompatybilność z biopaliwami umożliwia wykorzystywanie odnawialnych źródeł paliw, zmniejszając ślad węglowy przy jednoczesnym zapewnieniu niezawodnej pracy.

Często zadawane pytania

Jakie czynniki należy wziąć pod uwagę podczas doboru zestawu generatora do zastosowań przemysłowych?

Dobór mocy zestawu prądotwórczego wymaga kompleksowej analizy obciążeń elektrycznych, w tym potrzebnej mocy ciągłej, prądów rozruchowych silników i innego sprzętu, planów rozbudowy oraz wymagań jakości energii dla podłączonego urządzenia. Profesjonalna ocena obciążenia powinna uwzględniać współczynniki zróżnicowania, warunki środowiskowe oraz wpływ wysokości nad poziomem morza na wydajność silnika. Należy koniecznie wziąć pod uwagę zarówno moc nominalną przeznaczoną do pracy ciągłej, jak i moc rezerwową dla zastosowań awaryjnych.

Jak często należy przeprowadzać konserwację i testowanie przemysłowych zestawów prądotwórczych?

Interwały konserwacji zależą od liczby godzin pracy, warunków środowiskowych oraz rekomendacji producenta, ale zazwyczaj obejmują cotygodniowe kontrole wizualne, miesięczne okresy obciążenia testowego, coroczne kompleksowe inspekcje oraz coroczną główną konserwację, w tym wymianę oleju, filtrów oraz serwis układu chłodzenia. Testowanie za pomocą obciążenia symulacyjnego (load bank) powinno być wykonywane co roku lub po dłuższych okresach pracy przy lekkim obciążeniu, aby potwierdzić zdolność do pracy pełnej mocy i wykryć potencjalne problemy przed ich eskalacją do awarii.

Jakie są zalety zespołów prądotwórczych z silnikiem diesla w porównaniu z alternatywami na gaz ziemny?

Zestawy prądotwórcze z silnikiem diesla oferują lepszą oszczędność paliwa, dłuższy okres eksploatacji silnika, lepsze cechy akceptacji obciążenia oraz korzyści związane z magazynowaniem paliwa w porównaniu do jednostek gazowych. Paliwo diesel ma wyższą gęstość energii, może być przechowywane na miejscu przez dłuższy czas bez degradacji i nie zależy od infrastruktury dostaw gazowych. Silniki diesel wykazują również lepszą wydajność na dużych wysokościach oraz w ekstremalnych warunkach temperaturowych, wymagając przy tym rzadszych interwałów konserwacji.

Jak można zminimalizować poziom hałasu w instalacjach przemysłowych zestawów prądotwórczych?

Strategie redukcji hałasu obejmują obudowy dźwiękoszczelne z wielowarstwowymi materiałami akustycznymi, systemy montażu izolujące drgania, odpowiednio zaprojektowane tłumiki wydechowe oraz strategiczne rozmieszczenie w odległości od obszarów czułych na hałas. Zaawansowane inżynierstwo akustyczne pozwala osiągnąć poziom hałasu poniżej 65 dB(A) w odległości siedmiu metrów. Dodatkowe środki obejmują bariery akustyczne, odpowiednie zaprojektowanie wentylacji nie naruszające kontroli hałasu oraz uwzględnienie przeważających kierunków wiatru dla optymalnej wydajności akustycznej.

Spis treści

- Zrozumienie wymagań dotyczących zasilania przemysłowego

- Technologia i zalety generatorów diesla

- Ciche i zamknięte rozwiązania generatorowe

- Zaawansowane Systemy Sterowania i Monitoringu

- Uwagi i najlepsze praktyki dotyczące instalacji

- Programy konserwacji i zarządzanie cyklem życia

- Zgodność z przepisami ochrony środowiska i zrównoważony rozwój

-

Często zadawane pytania

- Jakie czynniki należy wziąć pod uwagę podczas doboru zestawu generatora do zastosowań przemysłowych?

- Jak często należy przeprowadzać konserwację i testowanie przemysłowych zestawów prądotwórczych?

- Jakie są zalety zespołów prądotwórczych z silnikiem diesla w porównaniu z alternatywami na gaz ziemny?

- Jak można zminimalizować poziom hałasu w instalacjach przemysłowych zestawów prądotwórczych?