Industrielle Anwendungen erfordern zuverlässige Stromversorgungslösungen, die anspruchsvolle Bedingungen bewältigen und gleichzeitig eine konstante Leistung aufrechterhalten können. Ein Aggregat dient als tragende Säule für die Stromversorgungskontinuität in Produktionsstätten, Rechenzentren, Krankenhäusern und Baustellen weltweit. Moderne industrielle Anwendungen verlangen mehr als nur grundlegende Stromerzeugung – sie benötigen hochentwickelte Systeme, die sich nahtlos in die bestehende Infrastruktur integrieren lassen und dabei optimale Kraftstoffeffizienz sowie minimale Umweltauswirkungen bieten. Die Auswahl eines geeigneten Aggregats erfordert eine sorgfältige Abwägung der Lastanforderungen, der Betriebsumgebung und der langfristigen Wartungsbedürfnisse.

Die Zuverlässigkeit der Stromversorgung ist immer kritischer geworden, da industrielle Prozesse zunehmend automatisiert und digitalabhängig sind. Eine einzige Stromunterbrechung kann erhebliche finanzielle Verluste, Schäden an Geräten und Sicherheitsrisiken verursachen. Daher stellt die Investition in einen hochwertigen Aggregatorsatz nicht nur eine betriebliche Notwendigkeit, sondern auch eine strategische Geschäftsentscheidung dar, die wertvolle Vermögenswerte schützt und kontinuierliche Produktivität sicherstellt. Die Weiterentwicklung der Generator-Technologie hat fortschrittliche Steuerungssysteme, verbesserte Kraftstoffeffizienzstandards und erweiterte Emissionskontrollmaßnahmen hervorgebracht, die den modernen Umweltvorschriften entsprechen.

Verständnis industrieller Stromanforderungen

Lastbewertung und Kapazitätsplanung

Die Ermittlung der geeigneten Generatoraggregat-Leistung erfordert eine umfassende Analyse der elektrischen Lasten, einschließlich kontinuierlicher und intermittierender Leistungsanforderungen. Industrieanlagen betreiben typischerweise mehrere Systeme gleichzeitig, von schweren Maschinen und HVAC-Anlagen bis hin zu kritischer Recheninfrastruktur und Sicherheitssystemen. Bei der Berechnung der Spitzenlast müssen Anlaufströme von Motoren berücksichtigt werden, die um ein Vielfaches höher sein können als die Betriebsströme, um sicherzustellen, dass das Generatoraggregat plötzliche Lastspitzen bewältigen kann, ohne dass es zu Spannungsabfällen oder Frequenzabweichungen kommt.

Die professionelle Lastanalyse umfasst die Messung des tatsächlichen Stromverbrauchs über längere Zeiträume, die Identifizierung von Nachfragemustern und die Prognose zukünftiger Erweiterungsbedarfe. Dieser datengestützte Ansatz verhindert sowohl eine zu geringe Dimensionierung, die zu überlasteten Generatoren und einer verkürzten Lebensdauer führt, als auch eine übermäßige Dimensionierung, die ineffizienten Kraftstoffverbrauch und unnötige Kapitalausgaben zur Folge hat. Moderne Steuerungen für Generatoraggregate bieten fortschrittliche Lastmanagementfunktionen, die die Leistung bei wechselnden Lastanforderungen optimieren.

Qualitätsstandards und Kompatibilität von elektrischer Energie

Industrielle Ausrüstungen erfordern eine stabile Spannung und Frequenz, um effektiv zu funktionieren, weshalb die Netzqualität eine entscheidende Überlegung bei der Auswahl von Stromerzeugungsanlagen ist. Empfindliche elektronische Geräte, speicherprogrammierbare Steuerungen und frequenzvariable Antriebe sind besonders anfällig für Spannungsschwankungen und Oberschwingungen. Eine korrekt spezifizierte Stromerzeugungsanlage verfügt über Spannungsregelsysteme, die die Ausgangsleistung innerhalb akzeptabler Toleranzen halten, typischerweise ±1 % bei der Spannung und ±0,25 % bei der Frequenz unter stationären Bedingungen.

Harmonische Verzerrungen, die durch nichtlineare Lasten verursacht werden, können sowohl das Aggregat als auch angeschlossene Geräte beeinträchtigen und erfordern eine sorgfältige Beachtung der Grenzwerte für die Gesamtharmonischen Verzerrung. Moderne Stromerzeugungsaggregate verwenden fortschrittliche Lichtmaschinen mit robusten Konstruktionen, die die Erzeugung harmonischer Störungen minimieren und gleichzeitig die Effizienz aufrechterhalten. Auch die Berücksichtigung des Leistungsfaktors spielt eine entscheidende Rolle, da ein schlechter Leistungsfaktor den Stromverbrauch erhöht und die Systemeffizienz verringert, weshalb Aggregate mit entsprechenden Blindleistungs-Fähigkeiten erforderlich sind.

Dieselgenerator-Technologie und Vorteile

Motorleistung und Zuverlässigkeit

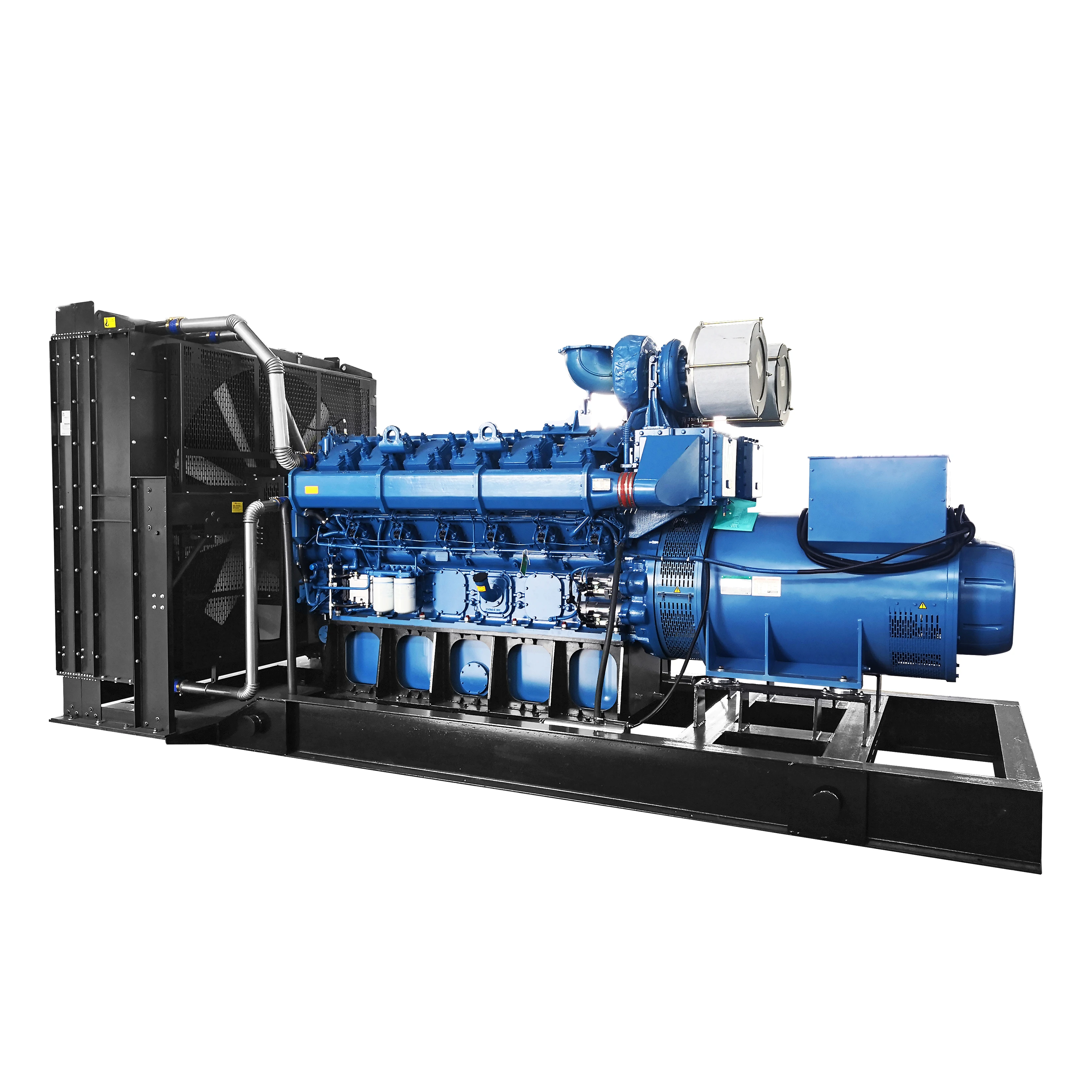

Dieselmotoren haben sich aufgrund ihrer hervorragenden Zuverlässigkeit, Kraftstoffeffizienz und Langlebigkeit als bevorzugte Wahl für industrielle Generatoranwendungen etabliert. Moderne Konstruktionen von Diesel-Generatoraggregaten integrieren fortschrittliche Verbrennungstechnologien, die den Leistungsoutput maximieren, während gleichzeitig der Kraftstoffverbrauch und die Emissionen minimiert werden. Turbogeladene und intergekühlte Motoren bieten überlegene Leistung-zu-Gewicht-Verhältnisse, wodurch kompakte Installationen möglich sind, ohne dabei die Leistungsfähigkeit einzuschränken.

Die robuste Bauweise von Dieselmotoren ermöglicht einen Dauerbetrieb unter Volllastbedingungen über längere Zeiträume, wodurch sie ideal für Grundlastanwendungen geeignet sind, bei denen keine Netzstromversorgung verfügbar oder zuverlässig ist. Elektronische Motorsteuerungssysteme überwachen kritische Parameter wie Kühlmitteltemperatur, Öldruck und Kraftstoffstand, geben frühzeitige Warnungen bei möglichen Problemen aus und ermöglichen prädiktive Wartungsstrategien, die die Verfügbarkeit maximieren und die Betriebskosten minimieren.

Kraftstoffeffizienz und Betriebswirtschaftlichkeit

Die Kraftstoffeffizienz wirkt sich direkt auf die Gesamtbetriebskosten einer Aggregatanlage aus, insbesondere bei Anwendungen mit Dauerbetrieb. Moderne Dieselmotoren erreichen Wirkungsgrade von über 40 %, was einem geringeren Kraftstoffverbrauch pro erzeugtem Kilowattstunde gegenüber alternativen Technologien entspricht. Fortschrittliche Einspritzsysteme mit Common-Rail-Technologie und elektronischer Steuerung optimieren die Verbrennungssteuerung und Kraftstoffzufuhr unter allen Betriebsbedingungen.

Die wirtschaftlichen Vorteile von Dieselkraftstoff umfassen eine weite Verfügbarkeit, stabile Preise im Vergleich zu gasförmigen Brennstoffen sowie hervorragende Lagerungseigenschaften, die langfristige Kraftstoffreserven ohne nennenswerte Qualitätsminderung ermöglichen. Diesel-Generatoraggregate zeichnen sich außerdem durch eine überlegene Lastannahmefähigkeit aus und reagieren schnell auf plötzliche Laständerungen, ohne dabei Stabilität oder Effizienz einzubüßen. Diese Reaktionsfähigkeit ist besonders wertvoll in industriellen Anwendungen, bei denen die Hochlaufsequenzen von Geräten erhebliche transiente Lasten erzeugen können.

Schalldichte und geschlossene Generatoren

Akustiktechnik und Schallkontrolle

Industrielle Generatoranlagen erfordern häufig anspruchsvolle Schallkontrollmaßnahmen, um lokalen Vorschriften zu entsprechen und akzeptable Arbeitsbedingungen aufrechtzuerhalten. Stille Bedachungskonstruktionen integrieren mehrschichtige akustische Materialien, strategisch platzierte Lüftungssysteme und Vibrationsisolierungstechnologien, die Schallemissionen erheblich reduzieren, ohne die Kühlung oder den Wartungszugang zu beeinträchtigen. Schallgedämpfte Gehäuse können Schallpegel unter 65 dB(A) in sieben Metern Entfernung erreichen und eignen sich daher für den Einsatz in geräuschempfindlichen Umgebungen.

Der akustische Entwicklungsprozess beinhaltet eine sorgfältige Analyse von Geräuschquellen, einschließlich der Motorverbrennung, des Kühllüfterbetriebs und der Abgasströmung. Fortschrittliche Schalldämpfersysteme mit reaktiven und absorbierenden Elementen reduzieren effektiv das Abgasgeräusch, während gleichzeitig optimale Rückdruckwerte des Motors aufrechterhalten werden. Schwingungsisolierlager verhindern die strukturelle Übertragung von Motorvibrationen, wodurch die Gesamtgeräuschpegel weiter gesenkt und Gebäudestrukturen vor Ermüdungsbeanspruchung geschützt werden.

Witterungsschutz und Umweltdauerhaftigkeit

Geschlossene Aggregatkonstruktionen bieten umfassenden Schutz vor Umwelteinflüssen, die die Zuverlässigkeit und Lebensdauer der Ausrüstung beeinträchtigen könnten. Witterungsbeständige Gehäuse verfügen über korrosionsbeständige Materialien, versiegelte elektrische Anschlüsse und Entwässerungssysteme, die Feuchtigkeitsansammlungen verhindern und gleichzeitig eine ausreichende Belüftung für eine optimale Motorkühlung gewährleisten. Diese Schutzmaßnahmen sind entscheidend für Außeninstallationen, die extremen Temperaturen, Niederschlägen und luftgetragenen Verunreinigungen ausgesetzt sind.

Das Gehäusedesign muss den Schutz mit der Zugänglichkeit für routinemäßige Wartungs- und Servicearbeiten in Einklang bringen. Abnehmbare Paneele, integrierte Hebevorrichtungen und eine strategische Komponentenanordnung stellen sicher, dass das Wartungspersonal die erforderlichen Arbeiten sicher und effizient durchführen kann. Klimasteuerungsoptionen wie Heizungen und Lüfter sorgen für optimale Betriebsbedingungen elektronischer Bauteile und verhindern kondensationsbedingte Probleme in feuchten Umgebungen.

Fortgeschrittene Kontrollsysteme und Überwachung

Integration eines Automatischen Überschalters

Moderne Aggregatanlagen umfassen hochentwickelte automatische Umschaltanlagen, die nahtlos zwischen Netz- und Aggregatstrom wechseln, ohne unterbrechungskritische Lasten zu beeinträchtigen. Diese Systeme überwachen kontinuierlich die Qualität des Netzstroms und leiten den Generatorstart ein, sobald vordefinierte Schwellwerte überschritten werden. Die Koordination der Umschaltanlagen gewährleistet ausreichende Aufheizzeiten des Generators und eine synchronisierte Umschaltung, um Schäden an Geräten oder Betriebsstörungen zu vermeiden.

Hochentwickelte Umschaltanlagendesigns enthalten Bypass-Funktionen für Wartungsarbeiten, die eine kontinuierliche Stromversorgung ermöglichen, während die automatische Schalttechnik instand gesetzt wird. Die Möglichkeit zur Prüfung mit einem Lastbanktest ermöglicht die regelmäßige Überprüfung der generator Set leistung, ohne kritische Lasten abzuklemmen, und unterstützt umfassende präventive Wartungsprogramme, die langfristige Zuverlässigkeit sicherstellen.

Fernüberwachung und -diagnose

Moderne Steuerungssysteme für Stromerzeuger bieten umfassende Fernüberwachungsfunktionen, die eine Echtzeit-Beurteilung der Leistung und ein proaktives Wartungsmanagement ermöglichen. Webbasierte Schnittstellen erlauben es Facility-Managern, den Status des Generators, Betriebsparameter und Wartungspläne von jedem internetfähigen Gerät aus abzurufen. Automatisierte Alarmbenachrichtigungen per E-Mail, SMS oder mobilen Anwendungen gewährleisten eine sofortige Information über betriebliche Probleme, die einer Behebung bedürfen.

Die Datenaufzeichnungsfunktionen erfassen detaillierte Leistungsdaten über längere Zeiträume hinweg und ermöglichen so die Trendanalyse sowie die Optimierung der Betriebsparameter. Diese Informationen unterstützen wartungsrelevante Entscheidungen auf Basis von Belegen und helfen dabei, potenzielle Probleme zu erkennen, bevor es zu Geräteausfällen kommt. Die Integration in Gebäudemanagementsysteme und SCADA-Netzwerke ermöglicht die zentrale Steuerung mehrerer Stromerzeuger und deren Abstimmung mit anderen Anlagensystemen für eine optimale Gesamtleistung.

Installationshinweise und bewährte Praktiken

Standortvorbereitung und Infrastrukturanforderungen

Eine ordnungsgemäße Standortvorbereitung bildet die Grundlage für einen zuverlässigen Betrieb und eine lange Lebensdauer von Aggregten. Betonplatten müssen so ausgelegt sein, dass sie das Gesamtgewicht des Aggregts, des Kraftstofftanks und weiterer Geräte tragen können, gleichzeitig eine ausreichende Entwässerung gewährleisten und ein Absacken verhindern. Maßnahmen zur Schwingungsisolierung, wie Feder- oder Gummilager, verhindern die Übertragung von Motorvibrationen auf Gebäudeteile und reduzieren den Geräuschpegel.

Zu den Anforderungen an die elektrische Infrastruktur gehören korrekt dimensionierte Kabel, Schutzeinrichtungen und Erdungssysteme, die den örtlichen Elektrovorschriften und Sicherheitsstandards entsprechen. Die Kraftstoffversorgungssysteme müssen Leckageerkennung, Überfüllschutz und Umweltschutzmaßnahmen enthalten, die den behördlichen Vorgaben genügen. Ausreichende Lüftungsmöglichkeiten stellen eine ausreichende Verbrennungsluftzufuhr und Wärmeabfuhr sicher und verhindern die Rezirkulation der Abgase.

Wartungszugang und Sicherheitsaspekte

Generatoranlagen müssen sicheren und bequemen Zugang für routinemäßige Wartungsarbeiten und Notreparaturen gewährleisten. Die Servicefreiräume um die Ausrüstung herum sollten die Herstellerspezifikationen überschreiten, um Wartungsverfahren und mögliche Demontage der Ausrüstung zu ermöglichen. Angemessene Beleuchtung, Belüftung und Lagerung von Sicherheitsausrüstungen stellen sicher, dass das Wartungspersonal unter allen Bedingungen sicher arbeiten kann.

Brandlöschanlagen, die für Dieselkraftstoff und elektrische Geräte geeignet sind, bieten zusätzlichen Sicherheitsschutz, insbesondere bei geschlossenen Installationen. Notabschaltungssysteme mit deutlich gekennzeichneten Bedienelementen ermöglichen eine schnelle Abschaltung der Generatoranlage in Notsituationen. Maßnahmen zur Eindämmung von Verschüttungen von Kraft- und Schmieröl verhindern Umweltverschmutzungen und erleichtern die Beseitigung unbeabsichtigter Freisetzungen.

Wartungsprogramme und Lebenszyklusmanagement

Präventive Wartungsstrategien

Umfassende präventive Wartungsprogramme sind entscheidend, um die Zuverlässigkeit von Stromerzeugungsanlagen zu maximieren und die Lebensdauer der Ausrüstung zu verlängern. Geplante Wartungsintervalle basierend auf Betriebsstunden, Kalenderzeit und Kraftstoffverbrauch stellen sicher, dass alle kritischen Komponenten rechtzeitig gewartet werden, bevor verschleißbedingte Ausfälle auftreten. Öl-Analyseprogramme für Motoren ermöglichen eine frühzeitige Erkennung von innerem Verschleiß, Kontamination und anderen Zuständen, die zu vorzeitigem Ausfall führen könnten.

Die Wartung der Batterie, die Instandhaltung des Kühlsystems sowie die Reinigung des Kraftstoffsystems sind zentrale Bestandteile jedes präventiven Wartungsprogramms. Regelmäßige Lastbank-Tests überprüfen die Leistung der Stromerzeugungsanlage unter Volllastbedingungen und identifizieren potenzielle Probleme, die bei Teillastbetrieb möglicherweise nicht erkennbar sind. Die Dokumentation aller Wartungsmaßnahmen schafft wertvolle historische Aufzeichnungen, die Garantieansprüche und die Planung des Gerätelebenszyklus unterstützen.

Teileverfügbarkeit und Serviceunterstützung

Der Zugang zu original Ersatzteilen und qualifiziertem Service-Support beeinflusst die Lebenszykluskosten und Ausfallrisiken von Stromerzeugungsanlagen erheblich. Die Einrichtung von Beziehungen zu autorisierten Händlern und die Pflege eines Bestands an kritischen Ersatzteilen verkürzen die durchschnittliche Reparaturdauer bei Geräteausfällen. Serviceverträge, die regelmäßige Wartung, Notfallreparaturen und Teileversorgung umfassen, ermöglichen vorhersehbare Betriebskosten und verbessern die Zuverlässigkeit.

Schulungsprogramme für das Wartungspersonal der Anlage erhöhen dessen Fähigkeit, routinemäßige Wartungsarbeiten durchzuführen und frühzeitige Warnsignale möglicher Probleme zu erkennen. Diese interne Kompetenz reduziert die Abhängigkeit von externen Dienstleistern bei Routineaufgaben, während sichergestellt wird, dass umfangreiche Reparaturen und komplexe Fehlersuche fachkundig behandelt werden. Eine angemessene Schulung verbessert zudem die Sicherheit und verringert das Risiko wartungsbedingter Schäden an der Ausrüstung.

Umweltkonformität und Nachhaltigkeit

Emissionskontrolltechnologien

Moderne Aggregatkonstruktionen integrieren fortschrittliche Emissionskontrolltechnologien, die strengen Umweltvorschriften entsprechen, während sie gleichzeitig optimale Leistung und Zuverlässigkeit gewährleisten. Dieselmotorpartikelfilter, Systeme zur selektiven katalytischen Reduktion und Abgasrückführtechnologien arbeiten zusammen, um Stickoxide, Partikel und andere regulierte Emissionen zu minimieren. Diese Systeme erfordern eine sorgfältige Integration in die Motorsteuerungssysteme, um einen ordnungsgemäßen Betrieb unter allen Lastbedingungen sicherzustellen.

Die Einhaltung von Emissionsnormen wie EPA Tier 4 Final und EU Stufe V erfordert hochentwickelte Nachbehandlungssysteme, die zwar Komplexität hinzufügen, aber erhebliche Umweltvorteile bieten. Die regelmäßige Wartung von Abgasnachbehandlungskomponenten, einschließlich Filterregenerationszyklen und Katalysatorwechsel, gewährleistet die Wirksamkeit des Systems über die gesamte Lebensdauer des Aggregts. Eine hohe Kraftstoffqualität sowie geeignete Betriebsverfahren sind entscheidend für eine optimale Leistung des Abgasnachbehandlungssystems.

Kraftstoffmanagement und Effizienzoptimierung

Strategien zum Kraftstoffmanagement, die den Verbrauch und die Umweltbelastung minimieren, umfassen die optimierte Dimensionierung von Generatoren, Lastmanagement-Systeme und fortschrittliche Motorsteuerungstechnologien. Generatoraggregate mit variabler Drehzahl, die die Motordrehzahl je nach Lastanforderung anpassen, können bei Anwendungen mit wechselndem Leistungsbedarf erhebliche Kraftstoffeinsparungen erzielen. Funktionen zur Lastverteilung ermöglichen es mehreren Generatoraggregaten, jeweils bei optimalen Wirkungsgradpunkten zu arbeiten, und bieten gleichzeitig Redundanz sowie Flexibilität bei Wartungsarbeiten.

Programme zur Kraftstoffqualitätsüberwachung stellen sicher, dass gelagertes Dieselkraftstoff die geeigneten Spezifikationen für eine optimale Verbrennung und den Betrieb der Abgasreinigungssysteme beibehält. Entwässerungs-, Filter- und Kraftstoffaufbereitungssysteme verhindern störende Kontaminationen, die die Motorleistung oder die Einhaltung von Emissionsvorschriften beeinträchtigen könnten. Die Kompatibilität mit Biokraftstoffen ermöglicht die Nutzung erneuerbarer Brennstoffquellen, die die CO₂-Bilanz verbessern, während gleichzeitig ein zuverlässiger Betrieb gewährleistet bleibt.

FAQ

Welche Faktoren sollten bei der Dimensionierung eines Generatoraggregats für industrielle Anwendungen berücksichtigt werden?

Die Dimensionierung von Generatoraggregaten erfordert eine umfassende Analyse der elektrischen Lasten, einschließlich des Dauerleistungsbedarfs, der Anlaufströme für Motoren und andere Geräte, zukünftiger Erweiterungspläne sowie der Anforderungen an die Netzqualität der angeschlossenen Geräte. Eine professionelle Lastanalyse sollte Diversitätsfaktoren, Umgebungsbedingungen und die Auswirkungen der Höhe auf die Motorleistung berücksichtigen. Es ist wichtig, sowohl die Prime-Leistungskennzeichnung für den Dauerbetrieb als auch die Notstrom-Leistungskennzeichnung für Notfalleinsätze zu berücksichtigen.

Wie oft sollten industrielle Generatoraggregate gewartet und geprüft werden?

Die Wartungsintervalle hängen von den Betriebsstunden, den Umgebungsbedingungen und den Empfehlungen des Herstellers ab, beinhalten jedoch typischerweise wöchentliche Sichtprüfungen, monatliche Probelaufzeiten unter Last, vierteljährliche umfassende Inspektionen sowie eine jährliche Hauptwartung mit Ölwechsel, Filteraustausch und Wartung des Kühlsystems. Prüfungen mittels Lastbank sollten jährlich oder nach längeren Phasen mit geringer Auslastung durchgeführt werden, um die Volllastfähigkeit zu überprüfen und potenzielle Probleme frühzeitig zu erkennen, bevor sie zu Ausfällen führen.

Welche Vorteile bieten Diesel-Generatorsätze im Vergleich zu Erdgas-Alternativen?

Diesel-Generatoranlagen bieten im Vergleich zu Erdgasanlagen eine bessere Kraftstoffeffizienz, eine längere Motorlebensdauer, verbesserte Lastannahmeeigenschaften und Vorteile bei der Kraftstofflagerung. Dieselkraftstoff weist eine höhere Energiedichte auf, kann über längere Zeiträume vor Ort gelagert werden, ohne an Qualität zu verlieren, und ist nicht abhängig von der Versorgungsinfrastruktur für Gas. Dieselmotoren zeichnen sich zudem durch eine bessere Leistung in großen Höhenlagen und unter extremen Temperaturbedingungen aus und erfordern weniger häufige Wartungsintervalle.

Wie können Geräuschpegel bei industriellen Generatoranlagen minimiert werden?

Lärmreduzierungsstrategien umfassen schallgedämpfte Gehäuse mit mehrschichtigen akustischen Materialien, Schwingungsisolierungen, sachgemäß ausgelegte Ablaufdämpfer und eine strategische Aufstellung in ausreichendem Abstand zu lärmempfindlichen Bereichen. Durch fortschrittliche akustische Konstruktion können Geräuschpegel unterhalb von 65 dB(A) in sieben Metern Entfernung erreicht werden. Zusätzliche Maßnahmen beinhalten Schallschutzwände, eine geeignete Lüftungskonzeption, die die Lärmminderung nicht beeinträchtigt, sowie die Berücksichtigung der vorherrschenden Windrichtungen für eine optimale akustische Leistung.

Inhaltsverzeichnis

- Verständnis industrieller Stromanforderungen

- Dieselgenerator-Technologie und Vorteile

- Schalldichte und geschlossene Generatoren

- Fortgeschrittene Kontrollsysteme und Überwachung

- Installationshinweise und bewährte Praktiken

- Wartungsprogramme und Lebenszyklusmanagement

- Umweltkonformität und Nachhaltigkeit

-

FAQ

- Welche Faktoren sollten bei der Dimensionierung eines Generatoraggregats für industrielle Anwendungen berücksichtigt werden?

- Wie oft sollten industrielle Generatoraggregate gewartet und geprüft werden?

- Welche Vorteile bieten Diesel-Generatorsätze im Vergleich zu Erdgas-Alternativen?

- Wie können Geräuschpegel bei industriellen Generatoranlagen minimiert werden?