As operações industriais exigem soluções de energia confiáveis que suportem condições exigentes mantendo um desempenho consistente. Um conjunto gerador atua como a base da continuidade de energia para instalações de manufatura, centros de dados, hospitais e canteiros de obras em todo o mundo. As aplicações industriais modernas demandam mais do que geração básica de energia – elas requerem sistemas sofisticados que se integrem perfeitamente à infraestrutura existente, oferecendo eficiência energética ideal e impacto ambiental mínimo. A seleção de um conjunto gerador adequado envolve uma análise cuidadosa dos requisitos de carga, do ambiente operacional e das necessidades de manutenção a longo prazo.

A confiabilidade da energia tornou-se cada vez mais crítica à medida que os processos industriais se tornam mais automatizados e dependentes de tecnologia digital. Uma única interrupção de energia pode resultar em perdas financeiras significativas, danos a equipamentos e riscos à segurança. Portanto, investir em um conjunto gerador de alta qualidade representa não apenas uma necessidade operacional, mas uma decisão estratégica de negócios que protege ativos valiosos e garante produtividade contínua. A evolução da tecnologia de geradores introduziu sistemas avançados de controle, padrões aprimorados de eficiência energética e medidas aprimoradas de controle de emissões que estão alinhadas com as regulamentações ambientais modernas.

Entendendo os Requisitos de Energia Industrial

Avaliação de Carga e Planejamento de Capacidade

Determinar a capacidade adequada do conjunto gerador exige uma análise abrangente das cargas elétricas, incluindo demandas de potência contínuas e intermitentes. As instalações industriais normalmente operam múltiplos sistemas simultaneamente, desde máquinas pesadas e equipamentos de climatização até infraestrutura crítica de computação e sistemas de segurança. Os cálculos de demanda de pico devem considerar as correntes de partida dos motores, que podem ser várias vezes superiores às correntes de regime, garantindo que o conjunto gerador consiga suportar aumentos repentinos de carga sem quedas de tensão ou desvios de frequência.

A análise profissional de carga envolve a medição do consumo real de energia ao longo de períodos prolongados, identificando padrões de demanda e projetando necessidades futuras de expansão. Essa abordagem baseada em dados evita tanto o dimensionamento insuficiente, que leva a geradores sobrecarregados e redução da vida útil, quanto o dimensionamento excessivo, que resulta em consumo ineficiente de combustível e despesas de capital desnecessárias. Os controladores modernos de grupos geradores oferecem capacidades sofisticadas de gerenciamento de carga que otimizam o desempenho em diferentes cenários de demanda.

Padrões e Compatibilidade de Qualidade de Energia

Equipamentos industriais exigem tensão e frequência estáveis para funcionar eficazmente, tornando a qualidade da energia uma consideração crítica na seleção de grupos geradores. Equipamentos eletrônicos sensíveis, controladores lógicos programáveis e inversores de frequência são particularmente suscetíveis a flutuações de tensão e harmônicas. Um grupo gerador adequadamente especificado incorpora sistemas de regulação de tensão que mantêm a saída dentro de tolerâncias aceitáveis, tipicamente ±1% para tensão e ±0,25% para frequência em condições de regime permanente.

A distorção harmônica causada por cargas não lineares pode afetar tanto o conjunto gerador quanto os equipamentos conectados, exigindo atenção cuidadosa aos limites de distorção harmônica total. Conjuntos geradores modernos utilizam alternadores avançados com projetos robustos que minimizam a geração de harmônicos, mantendo a eficiência. As considerações sobre fator de potência também desempenham um papel crucial, pois um fator de potência ruim aumenta o consumo de corrente e reduz a eficiência do sistema, exigindo geradores com capacidades adequadas de potência reativa.

Tecnologia e Vantagens dos Geradores a Diesel

Desempenho e Confiabilidade do Motor

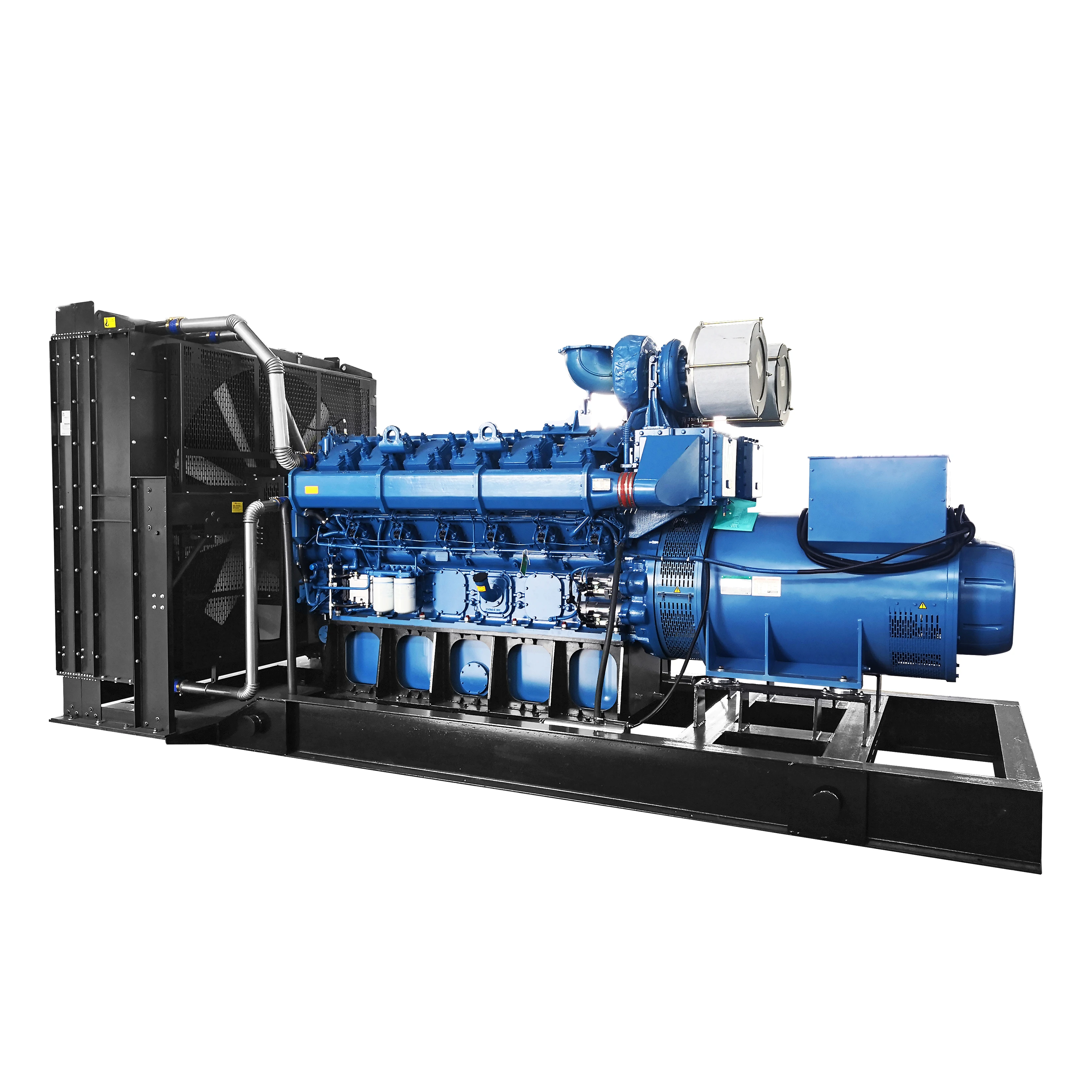

Os motores a diesel estabeleceram-se como a opção preferida para aplicações industriais de geradores devido à sua excepcional confiabilidade, eficiência de combustível e longevidade. Os designs modernos de grupos geradores a diesel incorporam tecnologias avançadas de combustão que maximizam a potência enquanto minimizam o consumo de combustível e as emissões. Motores turboalimentados e intercooled proporcionam relações superiores de potência por peso, permitindo instalações compactas sem comprometer as capacidades de desempenho.

A construção robusta dos motores a diesel permite que eles operem continuamente em condições de carga total por períodos prolongados, tornando-os ideais para aplicações de potência principal onde a eletricidade da rede não está disponível ou é pouco confiável. Sistemas eletrônicos de gerenciamento do motor monitoram parâmetros críticos, como temperatura do líquido de arrefecimento, pressão do óleo e níveis de combustível, fornecendo alertas precoces sobre possíveis problemas e permitindo estratégias de manutenção preditiva que maximizam a disponibilidade e minimizam os custos operacionais.

Eficiência Energética e Economia Operacional

A eficiência energética impacta diretamente o custo total de propriedade em qualquer instalação de grupo gerador, especialmente em aplicações de serviço contínuo. Motores diesel modernos alcançam eficiências térmicas superiores a 40%, o que se traduz em menor consumo de combustível por quilowatt-hora gerado em comparação com tecnologias alternativas. Sistemas avançados de injeção de combustível com tecnologia common rail e controle eletrônico otimizam o tempo de ignição e a entrega de combustível em todas as condições operacionais.

As vantagens econômicas do combustível diesel incluem ampla disponibilidade, preços estáveis em comparação com combustíveis gasosos e excelentes características de armazenamento, permitindo reservas de combustível de longo prazo sem degradação significativa. Os grupos geradores a diesel também demonstram capacidades superiores de aceitação de carga, respondendo rapidamente a mudanças repentinas de carga sem comprometer a estabilidade ou eficiência. Essa capacidade de resposta é particularmente valiosa em aplicações industriais onde sequências de inicialização de equipamentos podem criar cargas transitórias significativas.

Soluções de Geradores Silenciosos e Fechados

Engenharia Acústica e Controle de Ruído

As instalações de conjuntos geradores industriais frequentemente exigem medidas sofisticadas de controle de ruído para cumprir com as regulamentações locais e manter ambientes de trabalho aceitáveis. Os designs de coberturas silenciosas incorporam materiais acústicos multicamadas, sistemas de ventilação estrategicamente posicionados e tecnologias de isolamento de vibrações que reduzem significativamente as emissões de ruído sem comprometer o resfriamento ou o acesso para manutenção. As carcaças atenuadoras de som podem alcançar níveis de ruído abaixo de 65 dB(A) a sete metros, tornando-as adequadas para instalação em ambientes sensíveis ao ruído.

O processo de projeto acústico envolve uma análise cuidadosa das fontes de ruído, incluindo a combustão do motor, o funcionamento do ventilador de arrefecimento e o fluxo de gases de escape. Sistemas avançados de silenciadores com elementos reativos e absorptivos reduzem eficazmente o ruído do escapamento, mantendo níveis ótimos de contrapressão do motor. Suportes de isolamento de vibrações impedem a transmissão estrutural das vibrações do motor, reduzindo ainda mais os níveis gerais de ruído e protegendo as estruturas de construção contra tensões de fadiga.

Proteção Contra Intempéries e Durabilidade Ambiental

Os projetos de conjuntos geradores fechados oferecem proteção abrangente contra fatores ambientais que poderiam comprometer a confiabilidade e a longevidade do equipamento. As carcaças resistentes às intempéries são dotadas de materiais resistentes à corrosão, conexões elétricas seladas e sistemas de drenagem que evitam o acúmulo de umidade, ao mesmo tempo em que mantêm ventilação adequada para refrigeração ideal do motor. Essas medidas protetoras são essenciais para instalações externas expostas a extremos de temperatura, precipitação e contaminantes aéreos.

O projeto da carcaça deve equilibrar proteção com acessibilidade para operações rotineiras de manutenção e serviço. Painéis removíveis, pontos de elevação integrados e posicionamento estratégico dos componentes garantem que a equipe de manutenção possa executar as tarefas necessárias com segurança e eficiência. Opções de controle climático, incluindo aquecedores e ventiladores de ventilação, mantêm condições operacionais ideais para componentes eletrônicos e evitam problemas relacionados à condensação em ambientes úmidos.

Sistemas avançados de controlo e monitorização

Integração com Interruptor de Transferência Automática

Instalações modernas de conjuntos geradores incorporam sofisticados disjuntores automáticos de transferência que alternam perfeitamente entre a energia da rede e a do gerador sem interromper cargas críticas. Esses sistemas monitoram continuamente os parâmetros de qualidade da energia da rede e iniciam as sequências de partida do gerador quando os limites predeterminados são excedidos. A coordenação do disjuntor de transferência garante períodos adequados de aquecimento do gerador e comutação sincronizada para prevenir danos aos equipamentos ou interrupções operacionais.

Projetos avançados de disjuntores de transferência incluem dispositivos de desvio para operações de manutenção, permitindo o fornecimento contínuo de energia durante a manutenção dos equipamentos de comutação automática. Capacidades de teste com cargas resistivas permitem a verificação periódica do conjunto Gerador desempenho sem desconectar cargas críticas, apoiando programas abrangentes de manutenção preventiva que garantem confiabilidade a longo prazo.

Monitoramento e Diagnóstico Remoto

Sistemas contemporâneos de controle de conjuntos geradores oferecem capacidades abrangentes de monitoramento remoto que permitem a avaliação em tempo real do desempenho e a gestão proativa da manutenção. Interfaces baseadas na web permitem que gestores de instalações acessem informações sobre o status do gerador, parâmetros operacionais e agendas de manutenção a partir de qualquer dispositivo com conexão à internet. Notificações automáticas de alarme por e-mail, SMS ou aplicativos móveis garantem conhecimento imediato de quaisquer problemas operacionais que exijam atenção.

As funções de registro de dados capturam métricas detalhadas de desempenho ao longo de períodos prolongados, permitindo a análise de tendências e a otimização dos parâmetros operacionais. Essas informações apoiam decisões de manutenção baseadas em evidências e ajudam a identificar possíveis problemas antes que resultem em falhas de equipamento. A integração com sistemas de gerenciamento predial e redes SCADA permite o controle centralizado de múltiplos conjuntos geradores e a coordenação com outros sistemas da instalação para um desempenho geral ótimo.

Considerações e Melhores Práticas para Instalação

Preparação do Local e Requisitos de Infraestrutura

A preparação adequada do local constitui a base para o funcionamento confiável e a longevidade do conjunto gerador. As bases de concreto devem ser projetadas para suportar o peso combinado do conjunto gerador, tanque de combustível e quaisquer equipamentos adicionais, ao mesmo tempo em que proporcionam drenagem adequada e evitam recalques. Medidas de isolamento contra vibrações, incluindo sistemas de montagem em mola ou borracha, impedem a transmissão das vibrações do motor para as estruturas do edifício e reduzem os níveis de ruído.

Os requisitos da infraestrutura elétrica incluem cabos de dimensão apropriada, dispositivos de proteção e sistemas de aterramento que estejam em conformidade com as normas elétricas locais e padrões de segurança. Os sistemas de fornecimento de combustível devem incorporar detecção de vazamentos, prevenção contra transbordamento e medidas de proteção ambiental que atendam aos requisitos regulamentares. Provisões adequadas de ventilação garantem suprimento suficiente de ar para combustão e dissipação de calor, ao mesmo tempo em que evitam a recirculação dos gases de escape.

Acesso para Manutenção e Considerações de Segurança

As instalações de conjuntos geradores devem proporcionar acesso seguro e conveniente para operações de manutenção rotineiras e reparos de emergência. As folgas de serviço ao redor do equipamento devem exceder as especificações do fabricante para acomodar procedimentos de manutenção e possível remoção do equipamento. Iluminação adequada, ventilação e armazenamento de equipamentos de segurança garantem que a equipe de manutenção possa trabalhar com segurança em todas as condições.

Sistemas de supressão de incêndio apropriados para combustível diesel e equipamentos elétricos oferecem proteção adicional, especialmente em instalações fechadas. Sistemas de desligamento de emergência com controles claramente identificados permitem a paralisação rápida do conjunto gerador em situações de emergência. Medidas de contenção de derramamentos de combustível e óleo lubrificante evitam contaminação ambiental e facilitam a limpeza de quaisquer vazamentos acidentais.

Programas de Manutenção e Gestão do Ciclo de Vida

Estratégias de Manutenção Preventiva

Programas abrangentes de manutenção preventiva são essenciais para maximizar a confiabilidade dos grupos geradores e prolongar a vida útil dos equipamentos. Intervalos programados de manutenção com base em horas de operação, tempo calendário e consumo de combustível garantem que todos os componentes críticos recebam a atenção adequada antes que ocorram falhas relacionadas ao desgaste. Programas de análise de óleo do motor permitem a detecção precoce de desgaste interno, contaminação e outras condições que poderiam levar a falhas prematuras.

A manutenção da bateria, a manutenção do sistema de arrefecimento e a limpeza do sistema de combustível representam elementos críticos de qualquer programa de manutenção preventiva. Testes com banco de cargas em intervalos regulares verificam o desempenho do grupo gerador em condições de carga total e identificam problemas potenciais que podem não ser evidentes durante a operação com carga leve. A documentação de todas as atividades de manutenção cria registros históricos valiosos que apoiam reivindicações de garantia e o planejamento do ciclo de vida do equipamento.

Disponibilidade de Peças e Suporte Técnico

O acesso a peças de reposição originais e ao suporte técnico qualificado impacta significativamente os custos do ciclo de vida do grupo gerador e os riscos de tempo de inatividade. Estabelecer relacionamentos com concessionários autorizados e manter um estoque crítico de peças sobressalentes reduz o tempo médio de reparo durante falhas de equipamentos. Acordos de serviço que incluem manutenção regular, cobertura de reparos emergenciais e fornecimento de peças podem proporcionar custos operacionais previsíveis e maior confiabilidade.

Programas de treinamento para pessoal de manutenção das instalações aumentam sua capacidade de realizar tarefas de manutenção rotineiras e reconhecer sinais precoces de possíveis problemas. Essa capacidade interna reduz a dependência de prestadores de serviços externos para tarefas rotineiras, ao mesmo tempo em que garante que reparos maiores e diagnósticos complexos recebam a devida atenção especializada. O treinamento adequado também melhora os resultados em termos de segurança e reduz o risco de danos ao equipamento causados por manutenção inadequada.

Conformidade Ambiental e Sustentabilidade

Tecnologias de Controle de Emissões

Os designs modernos de conjuntos geradores incorporam tecnologias avançadas de controle de emissões que cumprem as regulamentações ambientais cada vez mais rigorosas, mantendo ao mesmo tempo desempenho e confiabilidade ideais. Filtros de partículas diesel, sistemas de redução catalítica seletiva e tecnologias de recirculação de gases de escape atuam em conjunto para minimizar óxidos de nitrogênio, material particulado e outras emissões regulamentadas. Esses sistemas exigem uma integração cuidadosa com os sistemas de gerenciamento do motor para garantir o funcionamento adequado em todas as condições de carga.

A conformidade com normas de emissão, como a EPA Tier 4 Final e a EU Stage V, exige sistemas sofisticados de pós-tratamento que acrescentam complexidade, mas proporcionam benefícios ambientais significativos. A manutenção regular dos componentes de controle de emissões, incluindo ciclos de regeneração de filtros e substituição de catalisadores, mantém a eficácia do sistema durante todo o ciclo de vida do conjunto gerador. A qualidade adequada do combustível e procedimentos operacionais apropriados são essenciais para o desempenho ideal do sistema de controle de emissões.

Gestão de Combustível e Otimização de Eficiência

Estratégias de gestão de combustível que minimizam o consumo e o impacto ambiental incluem dimensionamento otimizado do gerador, sistemas de gerenciamento de carga e tecnologias avançadas de controle de motor. Conjuntos geradores com velocidade variável, que ajustam a rotação do motor com base na demanda de carga, podem alcançar economias significativas de combustível em aplicações com requisitos de potência variáveis. A capacidade de compartilhamento de carga permite que múltiplos conjuntos geradores operem em pontos de eficiência ótimos, ao mesmo tempo que oferecem redundância e flexibilidade para manutenção.

Programas de gestão da qualidade do combustível garantem que o diesel armazenado mantenha as especificações apropriadas para uma combustão ideal e funcionamento eficaz dos sistemas de controle de emissões. Sistemas de separação de água, filtração e condicionamento de combustível evitam problemas relacionados à contaminação que possam afetar o desempenho do motor ou o cumprimento das normas de emissão. A compatibilidade com biocombustíveis permite o uso de fontes renováveis de combustível que reduzem a pegada de carbono, mantendo um funcionamento confiável.

Perguntas Frequentes

Quais fatores devem ser considerados ao dimensionar um conjunto gerador para aplicações industriais?

O dimensionamento de conjuntos geradores requer uma análise abrangente das cargas elétricas, incluindo requisitos contínuos de potência, correntes de partida para motores e outros equipamentos, planos futuros de expansão e necessidades de qualidade de energia dos equipamentos conectados. A avaliação profissional da carga deve considerar fatores de diversidade, condições ambientais e os efeitos da altitude no desempenho do motor. É essencial considerar tanto a potência principal para operação contínua quanto a potência de reserva para aplicações de emergência.

Com que frequência os conjuntos geradores industriais devem passar por manutenção e testes?

Os intervalos de manutenção dependem das horas de operação, condições ambientais e recomendações do fabricante, mas normalmente incluem inspeções visuais semanais, períodos mensais de operação sob carga, inspeções abrangentes trimestrais e manutenção anual completa, incluindo troca de óleo, substituição de filtros e serviço no sistema de refrigeração. Testes com banco de cargas devem ser realizados anualmente ou após períodos prolongados de operação com carga leve para verificar a capacidade de plena potência e identificar possíveis problemas antes que causem falhas.

Quais são as vantagens dos grupos geradores a diesel em comparação com as alternativas a gás natural?

Os conjuntos geradores a diesel oferecem eficiência superior em consumo de combustível, vida útil mais longa do motor, melhores características de aceitação de carga e vantagens no armazenamento de combustível em comparação com unidades a gás natural. O combustível diesel possui maior densidade energética, pode ser armazenado in loco por períodos prolongados sem degradação e não depende da infraestrutura de fornecimento de gás da concessionária. Os motores a diesel também demonstram melhor desempenho em altitude e em condições extremas de temperatura, além de exigirem intervalos de manutenção menos frequentes.

Como os níveis de ruído podem ser minimizados em instalações industriais de conjuntos geradores?

Estratégias de redução de ruído incluem invólucros com atenuação sonora compostos por materiais acústicos multicamada, sistemas de montagem com isolamento de vibrações, silenciadores de escape adequadamente projetados e posicionamento estratégico distante de áreas sensíveis ao ruído. A engenharia acústica avançada pode alcançar níveis de ruído abaixo de 65 dB(A) a uma distância de sete metros. Medidas adicionais incluem barreiras acústicas, projeto adequado de ventilação que não comprometa o controle de ruído e consideração da direção predominante do vento para desempenho acústico ideal.

Sumário

- Entendendo os Requisitos de Energia Industrial

- Tecnologia e Vantagens dos Geradores a Diesel

- Soluções de Geradores Silenciosos e Fechados

- Sistemas avançados de controlo e monitorização

- Considerações e Melhores Práticas para Instalação

- Programas de Manutenção e Gestão do Ciclo de Vida

- Conformidade Ambiental e Sustentabilidade

-

Perguntas Frequentes

- Quais fatores devem ser considerados ao dimensionar um conjunto gerador para aplicações industriais?

- Com que frequência os conjuntos geradores industriais devem passar por manutenção e testes?

- Quais são as vantagens dos grupos geradores a diesel em comparação com as alternativas a gás natural?

- Como os níveis de ruído podem ser minimizados em instalações industriais de conjuntos geradores?