Le operazioni industriali richiedono soluzioni di alimentazione affidabili in grado di resistere a condizioni gravose mantenendo prestazioni costanti. Un gruppo elettrogeno rappresenta la spina dorsale della continuità dell'alimentazione per impianti manifatturieri, centri dati, ospedali e cantieri in tutto il mondo. Le moderne applicazioni industriali richiedono più della semplice generazione di energia: necessitano di sistemi sofisticati che si integrino perfettamente con le infrastrutture esistenti garantendo al contempo un'ottimale efficienza del combustibile e un impatto ambientale minimo. La selezione di un gruppo elettrogeno appropriato richiede un'attenta valutazione dei requisiti di carico, dell'ambiente operativo e delle esigenze di manutenzione a lungo termine.

L'affidabilità dell'alimentazione è diventata sempre più critica con l'aumento dell'automazione e della dipendenza digitale nei processi industriali. Un singolo interruzione di corrente può causare perdite finanziarie significative, danni alle apparecchiature e rischi per la sicurezza. Pertanto, investire in un gruppo elettrogeno di alta qualità rappresenta non solo una necessità operativa, ma anche una decisione strategica aziendale che protegge beni preziosi e garantisce produttività continua. L'evoluzione della tecnologia dei generatori ha introdotto sistemi di controllo avanzati, standard migliorati di efficienza del carburante e misure potenziate di controllo delle emissioni, in linea con le moderne normative ambientali.

Comprensione dei Requisiti di Potenza Industriale

Valutazione del Carico e Pianificazione della Capacità

La determinazione della capacità appropriata del gruppo elettrogeno richiede un'analisi completa dei carichi elettrici, inclusi i fabbisogni di potenza continui e intermittenti. Le strutture industriali di solito gestiscono contemporaneamente più sistemi, dalle macchine pesanti agli impianti di climatizzazione fino all'infrastruttura informatica critica e ai sistemi di sicurezza. I calcoli del picco di domanda devono considerare le correnti di spunto dei motori, che possono essere molte volte superiori alle correnti di esercizio, garantendo che il gruppo elettrogeno possa gestire aumenti improvvisi del carico senza cadute di tensione o deviazioni di frequenza.

L'analisi professionale del carico prevede la misurazione del consumo effettivo di energia per periodi prolungati, l'identificazione dei modelli di richiesta e la proiezione delle future esigenze di espansione. Questo approccio basato sui dati evita sia la sottodimensionamento, che porta a generatori sovraccarichi e riduzione della durata, sia il sovradimensionamento, che comporta un consumo inefficiente di carburante e una spesa in conto capitale non necessaria. I moderni controller per gruppi elettrogeni offrono sofisticate funzionalità di gestione del carico che ottimizzano le prestazioni in scenari di domanda variabili.

Standard e Compatibilità della Qualità dell'Energia

Le attrezzature industriali richiedono una tensione e una frequenza stabili per funzionare in modo efficace, rendendo la qualità dell'energia un fattore critico nella selezione del gruppo elettrogeno. Le apparecchiature elettroniche sensibili, i controllori logici programmabili e gli azionamenti a frequenza variabile sono particolarmente suscettibili a fluttuazioni di tensione e armoniche. Un gruppo elettrogeno correttamente specificato incorpora sistemi di regolazione della tensione che mantengono l'uscita entro tolleranze accettabili, tipicamente ±1% per la tensione e ±0,25% per la frequenza in condizioni stazionarie.

Le distorsioni armoniche causate da carichi non lineari possono influenzare sia il gruppo elettrogeno che le apparecchiature collegate, richiedendo un'attenzione particolare ai limiti di distorsione armonica totale. I gruppi elettrogeni moderni utilizzano alternatori avanzati con progettazioni robuste che riducono al minimo la generazione di armoniche mantenendo l'efficienza. Anche il fattore di potenza riveste un ruolo fondamentale, poiché un basso fattore di potenza aumenta l'assorbimento di corrente e riduce l'efficienza del sistema, richiedendo generatori dotati di adeguate capacità di potenza reattiva.

Tecnologia e vantaggi dei generatori diesel

Prestazioni e Affidabilità del Motore

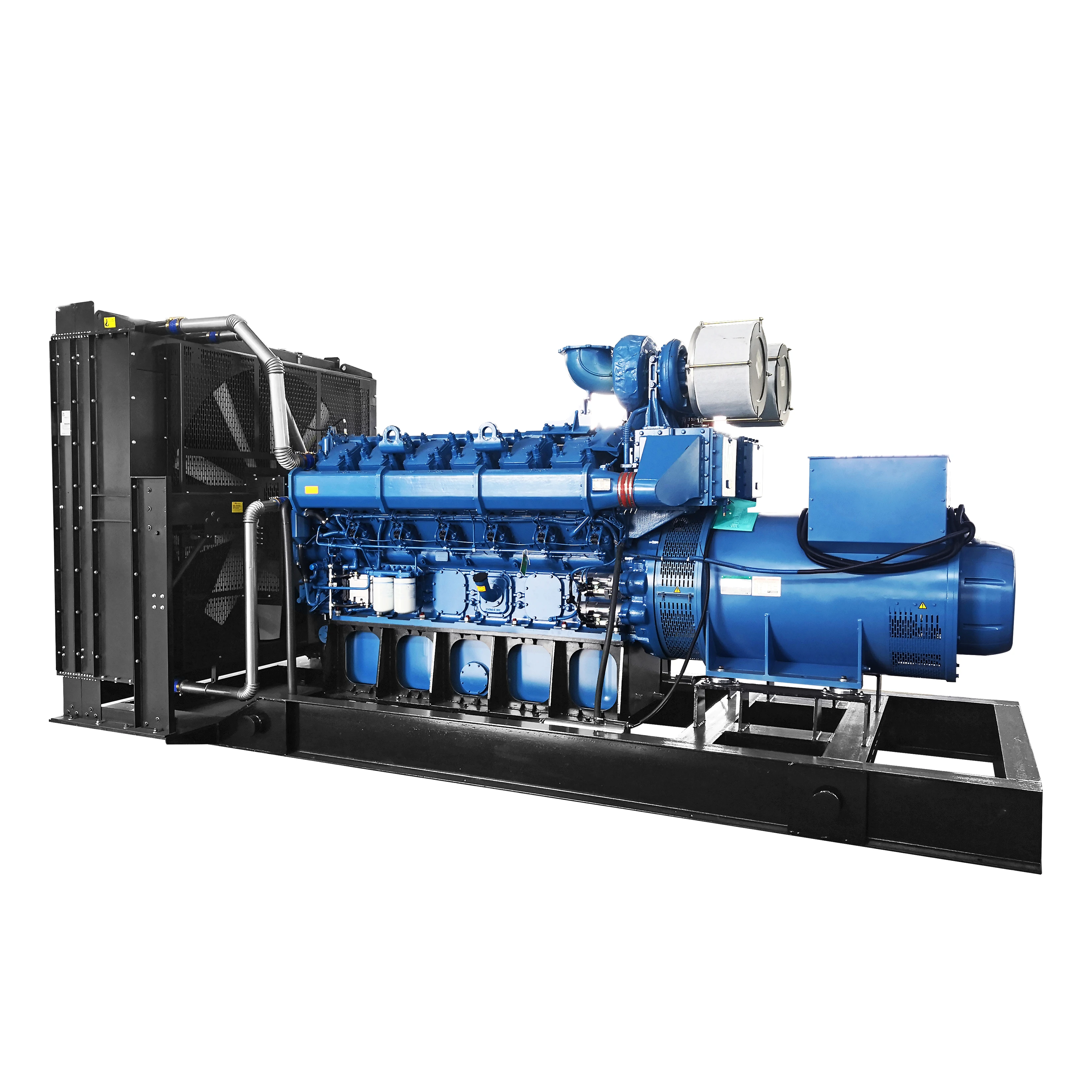

I motori diesel si sono affermati come la scelta preferita per le applicazioni industriali di generatori grazie alla loro eccezionale affidabilità, efficienza del carburante e longevità. Le moderne progettazioni dei gruppi elettrogeni diesel incorporano tecnologie avanzate di combustione che massimizzano l'erogazione di potenza riducendo al minimo il consumo di carburante e le emissioni. I motori turbocompressi e interrefrigerati offrono rapporti potenza-peso superiori, consentendo installazioni compatte senza compromettere le prestazioni.

La costruzione robusta dei motori diesel permette loro di funzionare continuamente a pieno carico per periodi prolungati, rendendoli ideali per applicazioni di potenza primaria in cui l'elettricità di rete non è disponibile o non è affidabile. I sistemi elettronici di gestione del motore monitorano parametri critici come la temperatura del liquido di raffreddamento, la pressione dell'olio e i livelli di carburante, fornendo un preavviso di eventuali problemi ed abilitando strategie di manutenzione predittiva che massimizzano la disponibilità e riducono al minimo i costi operativi.

Efficienza Energetica ed Economia di Esercizio

L'efficienza energetica incide direttamente sul costo totale di proprietà di qualsiasi impianto di gruppo elettrogeno, in particolare nelle applicazioni con servizio continuo. I motori diesel moderni raggiungono efficienze termiche superiori al 40%, il che si traduce in un consumo di carburante inferiore per chilowattora generato rispetto ad altre tecnologie. Sistemi avanzati di iniezione del carburante con tecnologia common rail e controllo elettronico ottimizzano i tempi di accensione e la fornitura di carburante in tutte le condizioni di funzionamento.

I vantaggi economici del gasolio includono una diffusa disponibilità, prezzi stabili rispetto ai combustibili gassosi e ottime caratteristiche di stoccaggio che permettono riserve di carburante a lungo termine senza un degrado significativo. I gruppi elettrogeni diesel dimostrano inoltre capacità superiori di accettazione del carico, rispondendo rapidamente a variazioni improvvise del carico senza compromettere stabilità o efficienza. Questa reattività è particolarmente preziosa nelle applicazioni industriali, dove le sequenze di avviamento delle apparecchiature possono generare carichi transitori significativi.

Soluzioni per generatori silenziosi e chiusi

Ingegneria acustica e controllo del rumore

Le installazioni di gruppi elettrogeni industriali richiedono spesso misure sofisticate di controllo del rumore per rispettare le normative locali e mantenere condizioni di lavoro accettabili. I design silenziati con cabina includono materiali acustici multistrato, sistemi di ventilazione posizionati strategicamente e tecnologie di isolamento dalle vibrazioni che riducono in modo significativo le emissioni sonore senza compromettere il raffreddamento o l'accessibilità per la manutenzione. Gli involucri fonoassorbenti possono raggiungere livelli di rumore inferiori a 65 dB(A) a sette metri, rendendoli adatti all'installazione in ambienti sensibili al rumore.

Il processo di progettazione acustica prevede un'attenta analisi delle fonti di rumore, tra cui la combustione del motore, il funzionamento della ventola di raffreddamento e il flusso dei gas di scarico. Sistemi avanzati di silenziamento con elementi reattivi e assorbenti riducono efficacemente il rumore di scarico mantenendo livelli ottimali di contro-pressione del motore. Supporti di isolamento dalle vibrazioni impediscono la trasmissione strutturale delle vibrazioni del motore, riducendo ulteriormente i livelli complessivi di rumore e proteggendo le strutture edili dalle sollecitazioni da fatica.

Protezione meteorologica e resistenza ambientale

I progetti di gruppi elettrogeni chiusi offrono una protezione completa contro fattori ambientali che potrebbero compromettere l'affidabilità e la durata dell'equipaggiamento. Le strutture protette resistenti alle intemperie sono dotate di materiali resistenti alla corrosione, connessioni elettriche sigillate e sistemi di drenaggio che impediscono l'accumulo di umidità mantenendo al contempo un'adeguata ventilazione per un ottimale raffreddamento del motore. Queste misure protettive sono essenziali per le installazioni esterne esposte a temperature estreme, precipitazioni e contaminanti atmosferici.

Il design della struttura deve bilanciare la protezione con l'accessibilità per le operazioni di manutenzione e assistenza programmate. Pannelli rimovibili, punti di sollevamento integrati e un posizionamento strategico dei componenti garantiscono che il personale addetto alla manutenzione possa eseguire le attività richieste in modo sicuro ed efficiente. Le opzioni di controllo climatico, tra cui riscaldatori e ventole di ventilazione, mantengono condizioni operative ottimali per i componenti elettronici e prevengono problemi legati alla condensa in ambienti umidi.

Sistemi di Controllo e Monitoraggio Avanzati

Integrazione dell'interruttore automatico di trasferimento

Le moderne installazioni di gruppi elettrogeni incorporano sofisticati interruttori automatici di trasferimento che passano senza interruzioni dall'alimentazione di rete a quella del generatore, mantenendo attivi i carichi critici. Questi sistemi monitorano continuamente i parametri della qualità dell'alimentazione di rete e avviano il gruppo elettrogeno quando vengono superate determinate soglie prestabilite. La coordinazione dell'interruttore di trasferimento garantisce adeguati tempi di preriscaldamento del generatore e un commutazione sincronizzata per evitare danni alle apparecchiature o interruzioni operative.

I progetti avanzati di interruttori di trasferimento includono dispositivi di bypass per le operazioni di manutenzione, consentendo il proseguimento dell'alimentazione mentre si esegue la manutenzione dell'apparecchiatura di commutazione automatica. Le funzionalità di prova con carico fittizio permettono la verifica periodica delle impianto elettrogeno prestazioni senza scollegare i carichi critici, sostenendo programmi completi di manutenzione preventiva che garantiscono l'affidabilità a lungo termine.

Monitoraggio e diagnostica a distanza

I sistemi di controllo moderni per gruppi elettrogeni offrono ampie capacità di monitoraggio remoto che consentono la valutazione delle prestazioni in tempo reale e una gestione proattiva della manutenzione. Le interfacce basate su web permettono ai responsabili degli impianti di accedere alle informazioni sullo stato del gruppo elettrogeno, ai parametri operativi e ai piani di manutenzione da qualsiasi dispositivo connesso a Internet. Notifiche automatiche di allarme tramite email, SMS o applicazioni mobili garantiscono una tempestiva consapevolezza di eventuali problemi operativi che richiedono intervento.

Le funzioni di registrazione dati acquisiscono metriche dettagliate sulle prestazioni per periodi prolungati, consentendo l'analisi dei trend e l'ottimizzazione dei parametri operativi. Queste informazioni supportano decisioni di manutenzione basate su evidenze e aiutano a identificare potenziali problemi prima che causino guasti dell'equipaggiamento. L'integrazione con i sistemi di gestione degli edifici e le reti SCADA permette il controllo centralizzato di più gruppi elettrogeni e la coordinazione con altri sistemi dell'impianto per garantire prestazioni ottimali complessive.

Considerazioni e buone pratiche per l'installazione

Preparazione del sito e requisiti infrastrutturali

Una corretta preparazione del sito costituisce la base per il funzionamento affidabile e la lunga durata del gruppo elettrogeno. Le basi in calcestruzzo devono essere progettate per sostenere il peso combinato del gruppo elettrogeno, del serbatoio del carburante e di qualsiasi altro equipaggiamento aggiuntivo, garantendo al contempo un adeguato drenaggio e prevenendo cedimenti. Misure di isolamento dalle vibrazioni, come sistemi di supporto a molla o in gomma, evitano la trasmissione delle vibrazioni del motore alle strutture degli edifici e riducono i livelli di rumore.

I requisiti relativi all'infrastruttura elettrica includono cavi di dimensioni adeguate, dispositivi di protezione e sistemi di messa a terra conformi alle norme elettriche locali e agli standard di sicurezza. I sistemi di alimentazione del carburante devono integrare rilevatori di perdite, sistemi di prevenzione degli straripamenti e misure di protezione ambientale conformi ai requisiti normativi. Adeguate soluzioni di ventilazione garantiscono un sufficiente apporto d'aria per la combustione e lo smaltimento del calore, evitando al contempo il ricircolo dei gas di scarico.

Accesso alla Manutenzione e Considerazioni sulla Sicurezza

Le installazioni del gruppo elettrogeno devono garantire un accesso sicuro e agevole per le operazioni di manutenzione ordinaria e per le riparazioni di emergenza. Gli spazi di manovra intorno all'equipaggiamento dovrebbero superare le specifiche del produttore, per consentire le procedure di manutenzione e la possibile rimozione dell'apparecchiatura. Un'illuminazione adeguata, una corretta ventilazione e lo stoccaggio di dispositivi di sicurezza assicurano che il personale addetto possa lavorare in sicurezza in ogni condizione.

I sistemi di soppressione degli incendi adatti a combustibili diesel ed apparecchiature elettriche offrono una protezione aggiuntiva, in particolare nelle installazioni chiuse. I sistemi di arresto di emergenza con comandi chiaramente contrassegnati permettono l'arresto immediato del gruppo elettrogeno in caso di emergenza. Misure di contenimento delle fuoriuscite di carburante e olio lubrificante prevengono l'inquinamento ambientale e facilitano la bonifica in caso di rilasci accidentali.

Programmi di Manutenzione e Gestione del Ciclo di Vita

Strategie di Manutenzione Preventiva

I programmi completi di manutenzione preventiva sono essenziali per massimizzare l'affidabilità dei gruppi elettrogeni e prolungare la vita utile delle apparecchiature. Gli intervalli di manutenzione programmati in base alle ore di funzionamento, al tempo calendario e al consumo di carburante garantiscono che tutti i componenti critici ricevano un'adeguata attenzione prima che si verifichino guasti dovuti all'usura. I programmi di analisi dell'olio motore consentono di rilevare precocemente usure interne, contaminazioni e altre condizioni che potrebbero causare un guasto anticipato.

La manutenzione della batteria, la manutenzione del sistema di raffreddamento e la pulizia del sistema di alimentazione rappresentano elementi fondamentali di qualsiasi programma di manutenzione preventiva. Il collaudo con banco di carico a intervalli regolari verifica le prestazioni del gruppo elettrogeno in condizioni di carico completo e identifica eventuali problemi che potrebbero non essere evidenti durante il funzionamento a carico ridotto. La documentazione di tutte le attività di manutenzione crea registri storici preziosi che supportano le richieste di garanzia e la pianificazione del ciclo di vita delle apparecchiature.

Disponibilità ricambi e assistenza tecnica

L'accesso a parti di ricambio originali e a un supporto tecnico qualificato incide significativamente sui costi del ciclo di vita del gruppo elettrogeno e sui rischi di fermo macchina. Stabilire relazioni con rivenditori autorizzati e mantenere una scorta di parti di ricambio essenziali riduce il tempo medio di riparazione in caso di guasti dell'equipaggiamento. Accordi di servizio che includono manutenzione periodica, interventi di emergenza e fornitura di ricambi possono garantire costi operativi prevedibili e una maggiore affidabilità.

I programmi di formazione per il personale addetto alla manutenzione degli impianti migliorano la loro capacità di eseguire interventi di manutenzione ordinaria e di riconoscere precocemente i segnali di possibili problemi. Questa competenza interna riduce la dipendenza da fornitori esterni per le attività routinarie, assicurando al contempo che riparazioni importanti e interventi complessi ricevano l'adeguata assistenza specializzata. Una corretta formazione migliora anche la sicurezza e riduce il rischio di danni all'equipaggiamento causati da interventi di manutenzione.

Conformità ambientale e sostenibilità

Tecnologie di controllo delle emissioni

I moderni progetti di gruppi elettrogeni incorporano tecnologie avanzate di controllo delle emissioni che rispettano normative ambientali sempre più rigorose, mantenendo al contempo prestazioni e affidabilità ottimali. I filtri antiparticolato diesel, i sistemi di riduzione catalitica selettiva e le tecnologie di ricircolo dei gas di scarico collaborano per ridurre al minimo ossidi di azoto, materiale particolato e altre emissioni regolamentate. Questi sistemi richiedono un'integrazione accurata con i sistemi di gestione del motore per garantire un funzionamento corretto in tutte le condizioni di carico.

Il rispetto degli standard sulle emissioni, come EPA Tier 4 Final e EU Stage V, richiede sistemi di post-trattamento sofisticati che aggiungono complessità ma offrono significativi benefici ambientali. La manutenzione regolare dei componenti di controllo delle emissioni, inclusi i cicli di rigenerazione dei filtri e la sostituzione dei catalizzatori, mantiene l'efficacia del sistema per tutta la durata del gruppo elettrogeno. La qualità del carburante e le procedure operative appropriate sono essenziali per il corretto funzionamento del sistema di controllo delle emissioni.

Gestione del carburante e ottimizzazione dell'efficienza

Le strategie di gestione del carburante che riducono al minimo il consumo e l'impatto ambientale includono l'ottimizzazione delle dimensioni del generatore, sistemi di gestione del carico e tecnologie avanzate di controllo del motore. I gruppi elettrogeni a velocità variabile, che regolano il regime del motore in base alla domanda di carico, possono ottenere notevoli risparmi di carburante in applicazioni con requisiti energetici variabili. Le capacità di condivisione del carico consentono a più gruppi elettrogeni di funzionare nei punti di massima efficienza, garantendo al contempo ridondanza e flessibilità nella manutenzione.

I programmi di gestione della qualità del carburante garantiscono che il gasolio immagazzinato mantenga le specifiche appropriate per un'ottimale combustione e il corretto funzionamento del sistema di controllo delle emissioni. I sistemi di separazione dell'acqua, filtraggio e condizionamento del carburante prevengono problemi legati alla contaminazione che potrebbero influire sulle prestazioni del motore o sulla conformità alle normative sulle emissioni. La compatibilità con i biocarburanti consente l'utilizzo di fonti energetiche rinnovabili che riducono l'impronta di carbonio mantenendo un funzionamento affidabile.

Domande Frequenti

Quali fattori devono essere considerati nella scelta della potenza di un gruppo elettrogeno per applicazioni industriali?

La dimensioning dei gruppi elettrogeni richiede un'analisi completa dei carichi elettrici, inclusi i requisiti di potenza continua, le correnti di spunto per motori e altre apparecchiature, i piani di espansione futura e le esigenze di qualità dell'energia degli apparecchi connessi. La valutazione professionale del carico dovrebbe tenere conto dei fattori di diversità, delle condizioni ambientali e degli effetti dell'altitudine sulle prestazioni del motore. È essenziale considerare sia la potenza primaria per il funzionamento continuo sia la potenza di riserva per utilizzi in emergenza.

Con quale frequenza i gruppi elettrogeni industriali devono essere sottoposti a manutenzione e collaudo?

Gli intervalli di manutenzione dipendono dalle ore di funzionamento, dalle condizioni ambientali e dalle raccomandazioni del produttore, ma includono tipicamente ispezioni visive settimanali, periodi mensili di esercitazione sotto carico, ispezioni complete trimestrali e una manutenzione principale annuale che comprende il cambio dell'olio, la sostituzione dei filtri e la manutenzione del sistema di raffreddamento. Il collaudo con banco di carico deve essere effettuato annualmente o dopo lunghi periodi di funzionamento a carico ridotto per verificare la capacità alla potenza massima e identificare eventuali problemi prima che causino guasti.

Quali sono i vantaggi dei gruppi elettrogeni a diesel rispetto alle alternative a gas naturale?

I gruppi elettrogeni a diesel offrono una migliore efficienza del carburante, una vita utile del motore più lunga, migliori caratteristiche di accettazione del carico e vantaggi nella conservazione del carburante rispetto alle unità a gas naturale. Il gasolio ha una densità energetica più elevata, può essere immagazzinato in loco per periodi prolungati senza degradarsi e non dipende dall'infrastruttura di fornitura del gas di rete. I motori diesel inoltre offrono prestazioni migliori in altitudine e in condizioni di temperatura estrema, richiedendo al contempo intervalli di manutenzione meno frequenti.

Come possono essere ridotti i livelli di rumore per installazioni industriali di gruppi elettrogeni?

Le strategie di riduzione del rumore includono involucri fonoisolanti con materiali acustici multistrato, sistemi di isolamento delle vibrazioni, silenziatori di scarico adeguatamente progettati e un posizionamento strategico lontano da aree sensibili al rumore. Un'ingegneria acustica avanzata può raggiungere livelli di rumorosità inferiori a 65 dB(A) a sette metri di distanza. Misure aggiuntive comprendono barriere acustiche, una progettazione della ventilazione adeguata che non comprometta il controllo del rumore e la considerazione della direzione prevalente del vento per ottenere prestazioni acustiche ottimali.

Indice

- Comprensione dei Requisiti di Potenza Industriale

- Tecnologia e vantaggi dei generatori diesel

- Soluzioni per generatori silenziosi e chiusi

- Sistemi di Controllo e Monitoraggio Avanzati

- Considerazioni e buone pratiche per l'installazione

- Programmi di Manutenzione e Gestione del Ciclo di Vita

- Conformità ambientale e sostenibilità

-

Domande Frequenti

- Quali fattori devono essere considerati nella scelta della potenza di un gruppo elettrogeno per applicazioni industriali?

- Con quale frequenza i gruppi elettrogeni industriali devono essere sottoposti a manutenzione e collaudo?

- Quali sono i vantaggi dei gruppi elettrogeni a diesel rispetto alle alternative a gas naturale?

- Come possono essere ridotti i livelli di rumore per installazioni industriali di gruppi elettrogeni?