Industrielle operationer kræver pålidelige strømløsninger, der kan klare krævende forhold, samtidig med at ydelsen forbliver konstant. Et generatoraggregat fungerer som rygraden i strømforsyningen for produktionsfaciliteter, databcentre, hospitaler og byggepladser verden over. Moderne industrielle anvendelser kræver mere end blot grundlæggende kraftfremstilling – de kræver sofistikerede systemer, der integreres problemfrit med eksisterende infrastruktur, samtidig med at de sikrer optimal brændstofeffektivitet og mindst mulig miljøpåvirkning. Valg af et passende generatoraggregat indebærer omhyggelig vurdering af belastningskrav, driftsmiljø samt behov for vedligeholdelse på lang sigt.

Effektpålidelighed er blevet stadig vigtigere, da industrielle processer bliver mere automatiserede og digitalt afhængige. Et enkelt strømafbrydelse kan resultere i betydelige økonomiske tab, udstynsskader og sikkerhedsrisici. Derfor repræsenterer investering i et højkvalitet generatoranlæg ikke blot en driftsmæssig nødvendighed, men en strategisk forretningsbeslutning, der beskytter værdifulde aktiver og sikrer kontinuerlig produktivitet. Udviklingen i generatorteknologi har introduceret avancerede styresystemer, forbedrede brændstofeffektivitetsstandarder og forbedrede emissionskontrolforanstaltninger, som er i overensstemmelse med moderne miljøregulativer.

Forståelse af industrielle strømbehov

Belastningsvurdering og kapacitetsplanlægning

Bestemmelse af den passende generatoranlægs kapacitet kræver en omfattende analyse af elektriske belastninger, herunder både kontinuerlige og periodiske strømbehov. Industrielle faciliteter driver typisk flere systemer samtidigt, fra tungt udstyr og HVAC-anlæg til kritisk databehandlingsinfrastruktur og sikkerhedssystemer. Beregninger af spidsbelastning skal tage højde for motorstartstrømme, som kan være flere gange højere end driftsstrømme, så generatoren kan håndtere pludselige belastningsstigninger uden spændingsfald eller frekvensafvigelser.

Professionel belastningsanalyse indebærer måling af den faktiske strømforbrug over længere perioder, identifikation af efterspørgselsmønstre og prognoser for fremtidige udvidelsesbehov. Denne datadrevne tilgang forhindrer både for lille dimensionering, som fører til overbelastede generatorer og nedsat levetid, og for stor dimensionering, som resulterer i ineffektiv brændstofforbrug og unødige kapitaludgifter. Moderne generatorstyringer yder avancerede funktioner til belastningshåndtering, der optimerer ydeevnen under varierende efterspørgselsscenarier.

Kvalitetsstandarder og kompatibilitet for elnet

Industrielle anlæg kræver stabil spænding og frekvens for at fungere effektivt, hvilket gør strømkvalitet til et afgørende overvejelsespunkt ved valg af generatoranlæg. Følsom elektronik, programmerbare logiske styresystemer og variabel-frekvens-drev er særlig sårbare over for spændingsudsving og harmoniske forstyrrelser. Et korrekt specificeret generatoranlæg omfatter spændingsreguleringssystemer, der holder udgangen inden for acceptable tolerancer, typisk ±1 % for spænding og ±0,25 % for frekvens under stationære betingelser.

Harmoniske forvrængninger forårsaget af ikke-lineære belastninger kan påvirke både aggregatet og tilsluttede anlæg og kræver derfor omhyggelig opmærksomhed på grænserne for total harmonisk forvrængning. Moderne generatoraggregater anvender avancerede vekselstrømsmaskiner med robuste konstruktioner, der minimerer harmonisk generering samtidig med at effektiviteten opretholdes. Overvejelser vedrørende effektfaktor spiller også en afgørende rolle, da dårlig effektfaktor øger strømforbruget og nedsætter systemets effektivitet, hvilket kræver generatorer med passende reaktiv effekt kapacitet.

Dieselgenerator Teknologi og Fordele

Motorydelse og pålidelighed

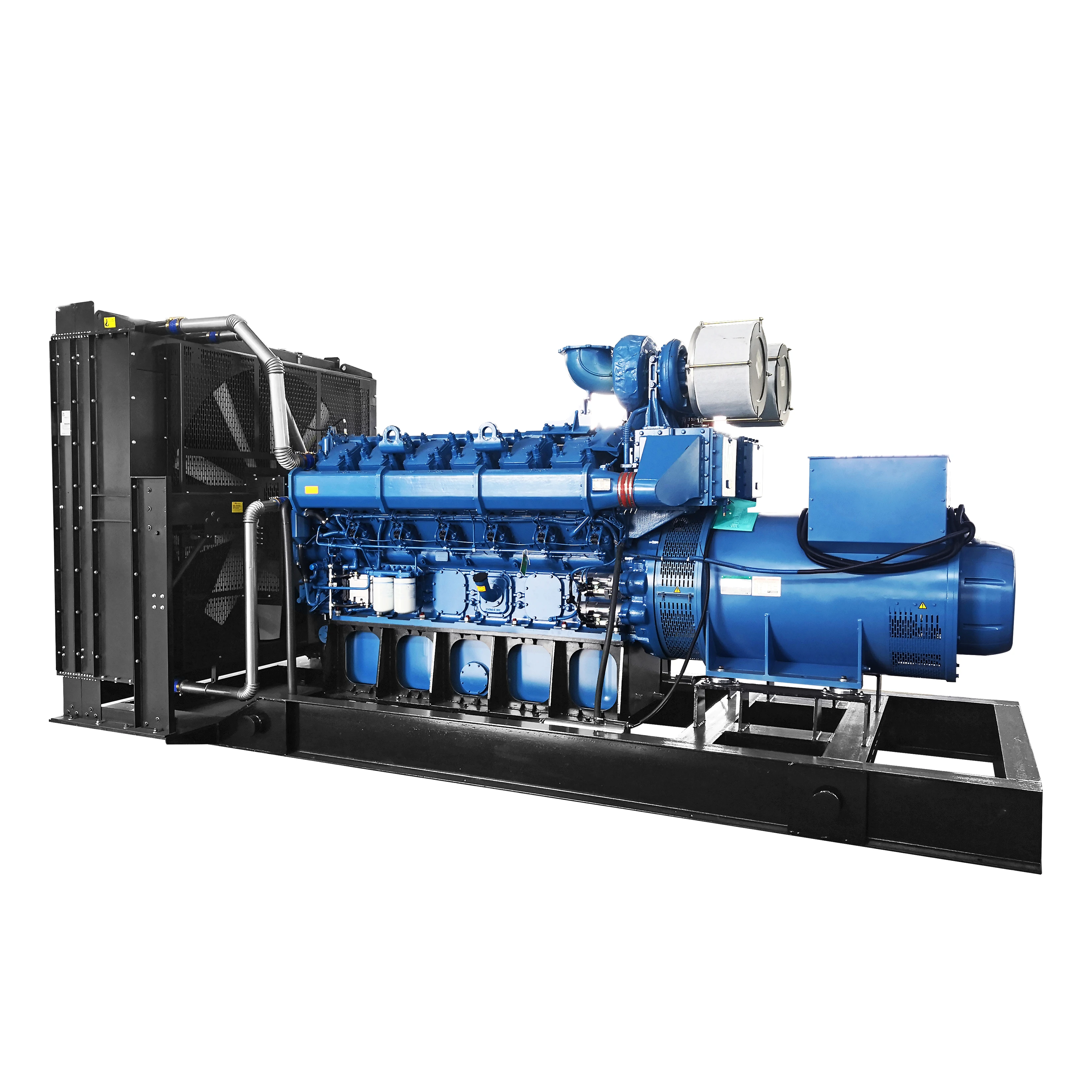

Dieselmotorer har etableret sig som det foretrukne valg til industrielle generatorapplikationer på grund af deres ekstraordinære pålidelighed, brændstofeffektivitet og levetid. Moderne design af dieseldynamogruppe inkorporerer avancerede forbrændingsteknologier, der maksimerer effektudgangen samtidig med at de minimerer brændstofforbrug og emissioner. Turboloadsugede og mellemkølede motorer giver overlegne effekt-til-vægt-forhold, hvilket gør det muligt at opnå kompakte installationer uden at kompromittere ydeevnen.

Den robuste konstruktion af dieselmotorer gør det muligt for dem at køre kontinuerligt under fuld belastning i lang tid, hvilket gør dem ideelle til primære strømforsyningsapplikationer, hvor netstrøm ikke er tilgængelig eller upålidelig. Elektroniske motormanagementsystemer overvåger kritiske parametre såsom kølevandstemperatur, olietryk og brændstofniveauer, hvilket giver tidlig advarsel om potentielle problemer og muliggør forudsigende vedligeholdelsesstrategier, der maksimerer driftstiden og minimerer driftsomkostningerne.

Brændstofeffektivitet og driftsøkonomi

Brændstofeffektivitet påvirker direkte den samlede ejerskabsomkostning for enhver generatoranlægsinstallation, især ved anvendelser med kontinuerlig drift. Moderne dieselmotorer opnår termiske virkningsgrader over 40 %, hvilket resulterer i et lavere brændstofforbrug pr. kilowatt-time produceret sammenlignet med alternative teknologier. Avancerede brændstofindsprøjtningsystemer med fællesrørsystem og elektronisk styring optimerer forbrændingstidspunkt og brændstoftilførsel under alle driftsbetingelser.

De økonomiske fordele ved dieselbrændstof inkluderer bred tilgængelighed, stabil pris i forhold til gasser og fremragende opbevaringsegenskaber, der tillader langvarige brændstofsreserver uden væsentlig nedbrydning. Dieselgeneratoraggregater viser også overlegne evner til belastningsmodtagelse og reagerer hurtigt på pludselige ændringer i belastningen, uden at kompromittere stabilitet eller effektivitet. Denne responsivitet er særlig værdifuld i industrielle applikationer, hvor udstyrets startsekvenser kan skabe betydelige transiente belastninger.

Stille og indkapslede generatorløsninger

Akustisk teknik og støjkontrol

Industrielle generatoranlæg kræver ofte avancerede lydreguleringsforanstaltninger for at overholde lokale regler og opretholde acceptable arbejdsmiljøer. Stille kanopydesigner omfatter flerlagede akustiske materialer, strategisk placerede ventilationssystemer og vibrationsisoleringsteknologier, som markant reducerer støjudslippet uden at kompromittere køling eller adgang til vedligeholdelse. Lyddæmpede omslutninger kan opnå støjniveauer under 65 dB(A) på syv meters afstand, hvilket gør dem velegnede til installation i støjsensitive omgivelser.

Den akustiske designproces indebærer omhyggelig analyse af støjkilder, herunder motorkombustion, køleventilatorers drift og udstødningsgasflow. Avancerede lyddæmperesystemer med reaktive og absorberende elementer reducerer effektivt udstødningsstøj, samtidig med at optimale niveauer for modtryk i motoren opretholdes. Vibrationsdæmpende ophæng forhindrer strukturel overførsel af motorvibrationer, hvilket yderligere formindsker det samlede støjniveau og beskytter bygningskonstruktioner mod træthedsspændinger.

Vejrbeskyttelse og miljømæssig holdbarhed

Indkapslede generatoranlæg er designet til omfattende beskyttelse mod miljøpåvirkninger, som kan kompromittere udstyrets pålidelighed og levetid. Vejrresistente indkapslinger består af korrosionsbestandige materialer, forseglede elektriske forbindelser og afløbssystemer, der forhindrer fugtophobning, samtidig med at de sikrer tilstrækkelig ventilation til optimal motorkøling. Disse beskyttelsesforanstaltninger er afgørende for udendørs installationer, der udsættes for ekstreme temperaturer, nedbør og luftbårne forureninger.

Indkapslingsdesignet skal balancere beskyttelse med adgang til almindelig vedligeholdelse og serviceydelser. Aftagelige paneler, integrerede løftepunkter og strategisk placering af komponenter sikrer, at vedligeholdelsespersonale kan udføre nødvendige opgaver sikkert og effektivt. Klimakontrolmuligheder, herunder varmeelementer og ventilatorer, sikrer optimale driftsbetingelser for elektroniske komponenter og forhindrer kondensrelaterede problemer i fugtige omgivelser.

Avancerede kontrolsystemer og overvågning

Integration af automatisk omskifter

Moderne generatoranlæg inkluderer sofistikerede automatiske omskiftersystemer, der problemfrit skifter mellem net- og generatorstrøm uden at afbryde forsyningen til kritiske belastninger. Disse systemer overvåger kontinuert kvalitetsparametre for netspændingen og initierer startsekvenser for generatoren, når forudbestemte grænseværdier overskrides. Omskifterkoordinering sikrer korrekt opvarmningstid for generatoren og synkroniseret omskiftning for at forhindre udstyrsskader eller driftsafbrydelser.

Avancerede omskifterdesign omfatter omlejningsmuligheder til vedligeholdelse, så strømforsyningen kan fortsætte under service af det automatiske omskiftersystem. Mulighed for test med belastningsbank gør det muligt at verificere generatoranlæg ydelsen periodisk uden at afkoble kritiske belastninger, hvilket understøtter omfattende forebyggende vedligeholdelsesprogrammer, der sikrer langtidsholdbarhed.

Fjernovervågning og -diagnostik

Moderne generatoranlægsstyringssystemer giver omfattende muligheder for fjernovervågning, der gør det muligt at vurdere ydeevnen i realtid og aktivt håndtere vedligeholdelse. Webbaserede grænseflader giver anlægschefer adgang til information om generatorstatus, driftsparametre og vedligeholdelsesplaner fra enhver internetforbundet enhed. Automatiske alarmer via e-mail, SMS eller mobilapplikationer sikrer øjeblikkelig opmærksomhed på eventuelle driftsproblemer, der kræver indgreb.

Dataoptagelsesfunktioner registrerer detaljerede ydelsesmålinger over længere perioder, hvilket gør det muligt at analysere tendenser og optimere driftsparametre. Disse oplysninger understøtter dokumenterede beslutninger om vedligeholdelse og hjælper med at identificere potentielle problemer, før de resulterer i udstyrsfejl. Integration med bygningsstyringssystemer og SCADA-netværk muliggør central styring af flere generatoranlæg samt koordination med andre anlægssystemer for optimal samlet ydeevne.

Overvejelser og bedste praksisser ved installation

Forberedelse af lokalitet og infrastrukturkrav

Korrekt placering og forberedelse af stedet danner grundlaget for pålidelig generatorsets drift og levetid. Betonplader skal dimensioneres til at bære den samlede vægt af generatorset, brændstoftank og eventuelle ekstraudstyr, samtidig med at de sikrer tilstrækkelig dræning og forhindrer nedbrydning. Foranstaltninger mod vibrering, herunder fjeder- eller gummimontagesystemer, forhindrer overførsel af motorvibrationer til bygningskonstruktioner og reducerer støjniveauet.

Krav til elektrisk infrastruktur omfatter korrekt dimensionerede kabler, beskyttelsesanordninger og jordingsystemer, der overholder lokale elektriske kodeks og sikkerhedsstandarder. Brændstofsystemer skal omfatte lækagedetektering, overfyldningsbeskyttelse og miljøbeskyttelsesforanstaltninger, der opfylder reguleringskrav. Tilstrækkelige ventilationstillæg sikrer tilstrækkelig tilsig af forbrændingsluft og varmeafledning, samtidig med at recirkulering af udstødningsgasser undgås.

Vedligeholdelsesadgang og sikkerhedshensyn

Generatoranlæg skal sikre sikkert og nemt adgang til almindelige vedligeholdelsesarbejder og nødreparationer. Serviceafstande omkring udstyret bør overstige fabrikantens specifikationer for at kunne rumme vedligeholdelsesprocedurer og eventuel fjernelse af udstyr. Korrekt belysning, ventilation og opbevaring af sikkerhedsudstyr sikrer, at vedligeholdelsespersonale kan arbejde sikkert under alle forhold.

Brandslukningssystemer, der er egnede til dieselbrændstof og elektrisk udstyr, yder ekstra sikkerhedsbeskyttelse, især i indendørs installationer. Nødstop-systemer med tydeligt mærkede kontroller gør det muligt hurtigt at standse generatoranlægget i nødsituationer. Foranstaltninger til indeholdning af udslip af brændstof og smøreolie forhindrer miljøforurening og letter oprydning ved utilsigtede udslip.

Vedligeholdelsesprogrammer og livscyklusstyring

Forebyggende Vedligeholdelsesstrategier

Omstændelige forebyggende vedligeholdelsesprogrammer er afgørende for at maksimere generatorsets pålidelighed og forlænge udstyrets levetid. Planlagte vedligeholdelsesintervaller baseret på driftstimer, kalendertid og brændstofforbrug sikrer, at alle kritiske komponenter får den nødvendige opmærksomhed, inden slidasgerelaterede fejl opstår. Motoroljeanalyseprogrammer giver tidlig opdagelse af intern slitage, forurening og andre forhold, der kunne føre til forkøbt svigt.

Batterivedligeholdelse, kølesystemservice og rengøring af brændstofsystemet udgør kritiske elementer i ethvert forebyggende vedligeholdelsesprogram. Belastningstest med belastningsboks i regelmæssige intervaller bekræfter generatorsets ydelse under fuldlastforhold og afslører potentielle problemer, som måske ikke er tydelige under drift med lav belastning. Dokumentation af alle vedligeholdelsesaktiviteter skaber værdifulde historiske optegnelser, der understøtter garantikrav og planlægning af udstyrets livscyklus.

Reservedels-tilgængelighed og serviceunderstøttelse

Adgang til originale reservedele og kvalificeret servicesupport påvirker betydeligt generatorsets levetidsomkostninger og risikoen for nedetid. Ved at etablere relationer til autoriserede forhandlere og vedligeholde lagerbeholdning af kritiske reservedele, formindskes gennemsnitlig reparationstid ved udstyrsfejl. Serviceaftaler, der omfatter regelmæssig vedligeholdelse, dækning af nødreparationer og levering af dele, kan sikre forudsigelige driftsomkostninger og forbedret pålidelighed.

Uddannelsesprogrammer for vedligeholdelsespersonale i anlæg forbedrer deres evne til at udføre rutineopgaver samt genkende tidlige advarsler om potentielle problemer. Denne interne kompetence reducerer afhængigheden af eksterne serviceydere ved almindelige opgaver, samtidig med at større reparationer og kompleks fejlfinding sikres fagkyndig behandling. Korrekt uddannelse forbedrer også sikkerhedsforholdene og nedsætter risikoen for skader på udstyr forårsaget af vedligeholdelse.

Miljømæssig overholdelse og bæredygtighed

Emissionskontrolteknologier

Moderne generatoranlæg er udstyret med avancerede emissionskontrolteknologier, der overholder stadig strengere miljøregulativer, samtidig med at ydeevne og pålidelighed holdes på et optimalt niveau. Partikelfiltre til diesel, selektive katalytiske reduktionssystemer og udstødningssystemer med gasrecirkulation fungerer sammen for at minimere udledningen af kvælstofoxider, partikler og andre regulerede emissioner. Disse systemer kræver omhyggelig integration med motormanagementsystemer for at sikre korrekt funktion under alle lastforhold.

Overholdelse af emissionsstandarder såsom EPA Tier 4 Final og EU Stage V kræver sofistikerede eftersystemer, som tilføjer kompleksitet, men giver betydelige miljømæssige fordele. Regelmæssig vedligeholdelse af emissionskontrolkomponenter, herunder filterregenereringscyklusser og udskiftning af katalysatorer, sikrer systemets effektivitet gennem hele generatoraggregatets levetid. Korrekt brændstofkvalitet og passende driftsprocedurer er afgørende for optimal ydelse af emissionskontrolsystemet.

Brændstofstyring og effektivitetsoptimering

Strategier for brændstofstyring, der minimerer forbrug og miljøpåvirkning, omfatter optimeret dimensionering af generatorer, belastningsstyringssystemer og avancerede motorkontrolteknologier. Variabelhastigheds-generatoraggregater, der justerer motorens omdrejninger i henhold til belastningsbehov, kan opnå betydelige brændstofbesparelser i anvendelser med skiftende effektbehov. Muligheden for belastningsdeling gør det muligt for flere generatoraggregater at fungere ved optimale efficienspunkter, samtidig med at de sikrer redundans og fleksibilitet ved vedligeholdelse.

Brændstofkvalitetsstyringsprogrammer sikrer, at oplagret dieselbrændstof opfylder de relevante specifikationer for optimal forbrænding og emissionskontrolsystemers funktion. Vandskelning, filtration og brændstofkonditioneringssystemer forhindrer problemer relateret til forurening, som kunne påvirke motorens ydelse eller overholdelse af emissionskrav. Kompatibilitet med biobrændstoffer gør det muligt at anvende vedvarende brændstofkilder, der reducerer kuldioxidaftrykket, samtidig med at driftsikkerheden opretholdes.

Ofte stillede spørgsmål

Hvilke faktorer bør overvejes, når man dimensionerer et generatoraggregat til industrielle applikationer?

Valg af generatoranlæg kræver en omfattende analyse af elektriske belastninger, herunder kontinuerlige effektbehov, startstrømme for motorer og andet udstyr, fremtidige udvidelsesplaner samt krav til strømkvalitet for tilsluttede enheder. En professionel belastningsvurdering bør tage højde for diversitetsfaktorer, miljøforhold og højde påvirker motorens ydelse. Det er vigtigt at overveje både primæreffekt til kontinuerlig drift og nødstrømsydelse til nødanvendelser.

Hvor ofte skal industrielle generatoranlæg udsættes for vedligeholdelse og test?

Vedligeholdelsesintervaller afhænger af driftstimer, miljøforhold og producentanbefalinger, men inkluderer typisk ugentlige visuelle inspektioner, månedlige testperioder under belastning, kvartalsvise omfattende inspektioner og årlig større service, herunder olieskift, filterudskiftning og service af kølesystem. Test med lastbænk bør udføres årligt eller efter længere perioder med letbelastet drift for at bekræfte fuld effektkapacitet og identificere potentielle problemer, inden de forårsager fejl.

Hvad er fordelene ved dieselgeneratoraggregater i forhold til naturgas-alternativer?

Dieselgeneratorer tilbyder bedre brændstofeffektivitet, længere motorydelse, bedre belastningsaccept og fordele ved brændstofopbevaring i forhold til naturgasunits. Dieselbrændstof har en højere energitæthed, kan opbevares på stedet i længere perioder uden nedbrydning og er ikke afhængig af offentlige gasforsyningsinfrastrukturer. Dieselmotorer demonstrerer også bedre ydeevne i højder og ekstreme temperaturforhold, samtidig med at de kræver mindre hyppig vedligeholdelse.

Hvordan kan støjniveauer minimeres for industrielle generatorinstallationer?

Støjreduktionsstrategier omfatter lyddæmpede omsluttende konstruktioner med flerlagelige akustiske materialer, vibrationsdæmpende monteringssystemer, korrekt dimensionerede udstødningsdæmperanordninger samt strategisk placering væk fra støjsensitive områder. Avanceret akustisk ingeniørarbejde kan opnå støjniveauer under 65 dB(A) i syv meters afstand. Yderligere foranstaltninger inkluderer lydbariere, korrekt ventilationdesign, der ikke kompromitterer støjkontrollen, samt hensyntagen til herskende vindretninger for optimal akustisk ydelse.

Indholdsfortegnelse

- Forståelse af industrielle strømbehov

- Dieselgenerator Teknologi og Fordele

- Stille og indkapslede generatorløsninger

- Avancerede kontrolsystemer og overvågning

- Overvejelser og bedste praksisser ved installation

- Vedligeholdelsesprogrammer og livscyklusstyring

- Miljømæssig overholdelse og bæredygtighed

-

Ofte stillede spørgsmål

- Hvilke faktorer bør overvejes, når man dimensionerer et generatoraggregat til industrielle applikationer?

- Hvor ofte skal industrielle generatoranlæg udsættes for vedligeholdelse og test?

- Hvad er fordelene ved dieselgeneratoraggregater i forhold til naturgas-alternativer?

- Hvordan kan støjniveauer minimeres for industrielle generatorinstallationer?