عملیات صنعتی نیازمند راهکارهای برق قابل اعتمادی است که بتوانند شرایط سخت را تحمل کرده و در عین حال عملکردی پایدار حفظ کنند. مجموعه ژنراتور به عنوان ستون فقرات تداوم تأمین انرژی در تأسیسات تولیدی، مراکز داده، بیمارستانها و سایتهای ساختمانی در سراسر جهان عمل میکند. کاربردهای صنعتی مدرن بیش از تنها تولید برق پایه نیاز دارند — آنها به سیستمهای پیچیدهای نیاز دارند که بهصورت یکپارچه با زیرساخت موجود همگام شوند و در عین حال بازدهی بهینه سوخت و حداقل تأثیر زیستمحیطی را فراهم کنند. انتخاب یک مجموعه ژنراتور مناسب مستلزم بررسی دقیق نیازهای بار، محیط عملیاتی و نیازهای تعمیر و نگهداری بلندمدت است.

قابلیت اطمینان برق بهدلیل افزایش اتوماسیون و وابستگی دیجیتالی در فرآیندهای صنعتی، بهطور فزایندهای حیاتی شده است. یک قطعی تکی در تامین برق میتواند منجر به ضررهای مالی قابل توجه، آسیب به تجهیزات و خطرات ایمنی شود. بنابراین، سرمایهگذاری در یک ژنراتور با کیفیت بالا تنها یک ضرورت عملیاتی نیست، بلکه یک تصمیم استراتژیک تجاری است که داراییهای ارزشمند را محافظت کرده و بهرهوری مداوم را تضمین میکند. تحول در فناوری ژنراتورها منجر به معرفی سیستمهای کنترل پیشرفته، استانداردهای بهبود یافته در مصرف سوخت و اقدامات مؤثرتر کنترل انتشار گازهای آلاینده شده است که با مقررات زیستمحیطی مدرن هماهنگ است.

درک نیازهای برق صنعتی

ارزیابی بار و برنامهریزی ظرفیت

تعیین ظرفیت مناسب مجموعه ژنراتور نیازمند تحلیل جامع بارهای الکتریکی است، از جمله تقاضاهای توان پیوسته و غیرپیوسته. تسهیلات صنعتی معمولاً چندین سیستم را همزمان از طریق ماشینآلات سنگین و تجهیزات تهویه، مطبخ و کولر (HVAC) تا زیرساختهای حیاتی کامپیوتری و سیستمهای ایمنی به کار میگیرند. محاسبات بار اوج باید جریانهای راهاندازی موتور را در نظر بگیرد که میتواند چندین برابر جریان کار عادی باشد و اطمینان حاصل شود که مجموعه ژنراتور قادر به تحمل افزایش ناگهانی بار بدون افت ولتاژ یا انحراف فرکانس باشد.

تحلیل حرفهای بار شامل اندازهگیری مصرف واقعی توان در دورههای طولانی، شناسایی الگوهای تقاضا و پیشبینی نیازهای آتی توسعه است. این رویکرد مبتنی بر داده، از هم undersizing که منجر به اضافهبار ژنراتورها و کاهش عمر مفید میشود و هم oversizing که باعث مصرف ناکارآمد سوخت و هزینههای سرمایهای غیرضروری میگردد، جلوگیری میکند. کنترلرهای مدرن مجموعههای ژنراتور قابلیتهای پیشرفته مدیریت بار را فراهم میکنند که عملکرد را در شرایط مختلف تقاضا بهینه میسازند.

استانداردها و سازگاری کیفیت توان

تجهیزات صنعتی برای کارکرد مؤثر به ولتاژ و فرکانس پایدار نیاز دارند، به همین دلیل کیفیت برق در انتخاب مجموعه ژنراتور عاملی حیاتی محسوب میشود. تجهیزات الکترونیکی حساس، کنترلکنندههای منطقی قابل برنامهریزی و درایوهای فرکانس متغیر به ویژه در برابر نوسانات ولتاژ و هارمونیکها آسیبپذیر هستند. یک مجموعه ژنراتور بهدرستی مشخصشده، سیستمهای تنظیم ولتاژ را شامل میشود که خروجی را در محدوده مجاز حفظ میکنند؛ معمولاً ±1٪ برای ولتاژ و ±0.25٪ برای فرکانس در شرایط حالت پایدار.

اعوجاج هارمونیکی ناشی از بارهای غیرخطی میتواند هم بر دستگاه مولد و هم بر تجهیزات متصل به آن تأثیر بگذارد و نیاز به توجه دقیق به محدودیتهای اعوجاج هارمونیکی کل دارد. دستگاههای مولد مدرن از آلترناتورهای پیشرفته با طراحیهای قوی استفاده میکنند که تولید هارمونیک را به حداقل میرسانند و در عین حال راندمان را حفظ میکنند. ملاحظات ضریب توان نیز نقش حیاتی دارند، زیرا ضریب توان پایین باعث افزایش جریان مصرفی و کاهش راندمان سیستم میشود و به ژنراتورهایی با قابلیتهای توان راکتیو مناسب نیاز دارد.

فناوری ژنراتور دیزلی و مزایا

عملکرد و قابلیت اطمینان موتور

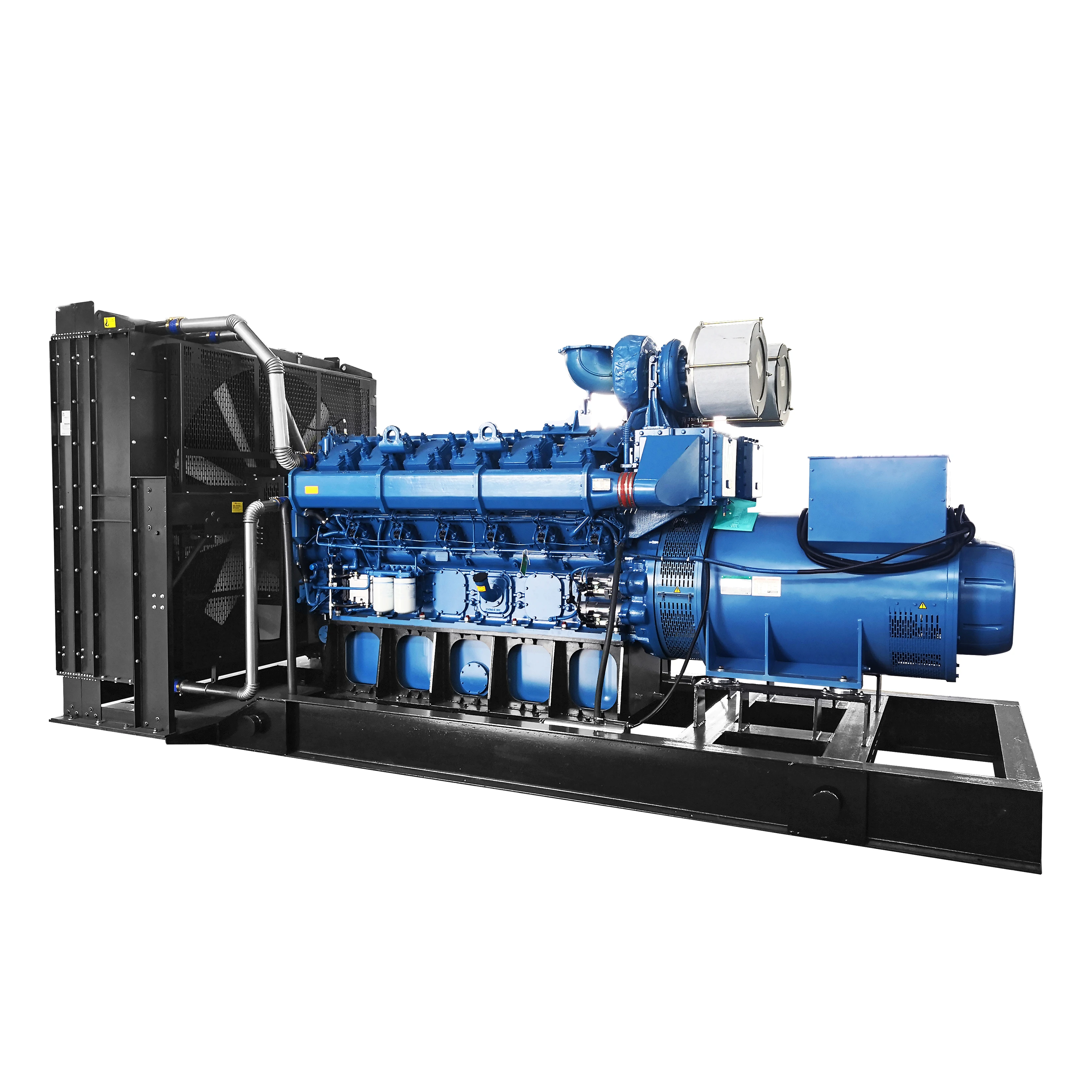

موتورهای دیزلی به دلیل قابلیت اطمینان بسیار بالا، بازدهی سوخت و عمر طولانی، خود را به عنوان گزینهی ترجیحی برای کاربردهای ژنراتور صنعتی مطرح کردهاند. طراحیهای مدرن مجموعههای ژنراتور دیزلی از فناوریهای پیشرفته احتراق استفاده میکنند که حداکثر توان خروجی را با حداقل مصرف سوخت و انتشار آلایندهها فراهم میکنند. موتورهای توربوشارژ و اینترکولر شده نسبت توان به وزن برتری ارائه میدهند و امکان نصبهای فشرده را بدون compromise در عملکرد فراهم میکنند.

ساختار مستحکم موتورهای دیزلی اجازه میدهد تا این موتورها به مدت طولانی تحت شرایط بار کامل به صورت مداوم کار کنند و آنها را به گزینهای ایدهآل برای کاربردهای تامین توان اولیه تبدیل میکند جایی که برق شبکه در دسترس نیست یا قابل اعتماد نیست. سیستمهای الکترونیکی مدیریت موتور پارامترهای حیاتی مانند دمای مایع خنککننده، فشار روغن و سطح سوخت را نظارت میکنند، هشدار اولیه در مورد مشکلات احتمالی ارائه میدهند و استراتژیهای نگهداری پیشبینانه را فعال میکنند که زمان کارکرد را حداکثر و هزینههای عملیاتی را به حداقل میرسانند.

بهرهوری سوخت و اقتصاد عملیاتی

بهرهوری سوخت بهطور مستقیم بر هزینه کل مالکیت هر نصب مجموعه ژنراتور تأثیر میگذارد، بهویژه در کاربردهای با کارکرد مداوم. موتورهای دیزلی مدرن به بازده حرارتی بیش از ۴۰٪ دست مییابند که این امر منجر به مصرف سوخت کمتر به ازای هر کیلوواتساعت تولیدی در مقایسه با فناوریهای جایگزین میشود. سیستمهای پیشرفته تزریق سوخت با فناوری ریل مشترک و کنترل الکترونیکی، زمانبندی احتراق و تحویل سوخت را در تمام شرایط کاری بهینه میکنند.

مزایای اقتصادی سوخت دیزل شامل در دسترس بودن گسترده، قیمتگذاری پایدار در مقایسه با سوختهای گازی و ویژگیهای عالی ذخیرهسازی است که امکان ایجاد ذخایر بلندمدت سوخت را بدون تخریب قابل توجه فراهم میکند. مجموعههای ژنراتور دیزلی همچنین قابلیت پذیرش بار بهتری نشان میدهند و به تغییرات ناگهانی بار به سرعت پاسخ میدهند بدون آنکه بر پایداری یا بازدهی آنها اثر منفی بگذارد. این پاسخگویی بهویژه در کاربردهای صنعتی ارزشمند است که در آنها توالی راهاندازی تجهیزات میتواند بارهای گذرا و قابل توجهی ایجاد کند.

راهحلهای ژنراتور بیصدا و محصور

مهندسی آکوستیک و کنترل نویز

نصب مجموعههای ژنراتور صنعتی اغلب مستلزم اقدامات پیچیده کنترل نویز است تا با مقررات محلی سازگار باشد و محیطهای کاری قابل قبولی را حفظ کند. طراحیهای کانوپی بیصدا از مواد آکوستیک چندلایه، سیستمهای تهویه هوای بهصورت استراتژیک قرارگرفته و فناوریهای جداسازی ارتعاشی بهره میبرند که بهطور قابل توجهی انتشار صوت را بدون به خطر انداختن دسترسی به خنککنندگی یا تعمیر و نگهداری، کاهش میدهند. پوششهای کاهنده صوت میتوانند سطح نویز را در فاصله هفت متری به کمتر از 65 دسیبل (A) برسانند و بنابراین برای نصب در محیطهای حساس به نویز مناسب هستند.

فرآیند طراحی آکوستیک شامل تحلیل دقیق منابع نویز از جمله احتراق موتور، عملکرد فن خنککننده و جریان گازهای خروجی است. سیستمهای پیشرفته کاهش صدا که دارای عناصر واکنشی و جاذب هستند، بهطور مؤثری صدای خروجی را کاهش میدهند و در عین حال سطوح بهینه فشار معکوس موتور را حفظ میکنند. تکیهگاههای جداساز لرزش، انتقال ساختاری ارتعاشات موتور را جلوگیری میکنند و این امر نه تنها سطح کلی نویز را کاهش میدهد بلکه سازههای ساختمانی را نیز از تنش خستگی محافظت میکند.

حفاظت در برابر شرایط جوی و دوام محیطی

طراحیهای مجموعه ژنراتور بسته، حفاظت جامعی در برابر عوامل محیطی فراهم میکند که ممکن است قابلیت اطمینان و عمر تجهیزات را تحت تأثیر قرار دهند. پوستههای مقاوم در برابر آب و هوای نامساعد از مواد مقاوم به خوردگی، اتصالات الکتریکی درزگیر شده و سیستمهای زهکشی تشکیل شدهاند که از تجمع رطوبت جلوگیری میکنند و در عین حال تهویه مناسبی برای خنکسازی بهینه موتور فراهم میکنند. این اقدامات محافظتی برای نصبهای بیرونی که در معرض دماهای حدی، بارش و آلایندههای معلق در هوا قرار دارند، ضروری هستند.

طراحی پوسته باید تعادلی بین حفاظت و دسترسیپذیری برای عملیات نگهداری و تعمیرات دورهای برقرار کند. صفحات قابلبرداشتن، نقاط بلندکردن یکپارچه و قرارگیری استراتژیک اجزا تضمین میکنند که کارکنان نگهداری بتوانند وظایف مورد نیاز را بهصورت ایمن و کارآمد انجام دهند. گزینههای کنترل آبوهوا از جمله بخاریها و پنکههای تهویه، شرایط بهینه عملکرد را برای قطعات الکترونیکی حفظ کرده و از مشکلات ناشی از تشکیل قطرات آب در محیطهای مرطوب جلوگیری میکنند.

سیستمهای کنترل پیشرفته و نظارت

ادغام کلید انتقال خودکار

نصب مجموعههای ژنراتور مدرن شامل کلیدهای انتقال خودکار پیچیدهای است که بهصورت یکدست بین برق شهر و برق ژنراتور بدون قطع بارهای حیاتی جابجا میشوند. این سیستمها بهطور مداوم پارامترهای کیفیت برق شهر را نظارت کرده و هنگامی که مقادیر از آستانههای از پیش تعیینشده فراتر روند، فرآیند راهاندازی ژنراتور را آغاز میکنند. هماهنگی کلید انتقال اطمینان از دورههای گرمشدن مناسب ژنراتور و انتقال همزمانشده را فراهم میکند تا از آسیب تجهیزات یا اختلال در عملیات جلوگیری شود.

طراحیهای پیشرفته کلید انتقال شامل امکانات دورانی برای عملیات تعمیر و نگهداری هستند که امکان تأمین مداوم برق را در حین تعمیر تجهیزات کلیدزنی خودکار فراهم میکنند. قابلیتهای تست با بانک بار اجازه بررسی دورهای مجموعه تولید برق عملکرد را بدون قطع بارهای حیاتی فراهم میکنند و برنامههای جامع نگهداری پیشگیرانه را پشتیبانی میکنند که قابلیت اطمینان بلندمدت را تضمین میکنند.

نظارت فاصلهای و تشخیص خطای راه دور

سیستمهای کنترل مدرن مجموعههای ژنراتور امکانات جامع نظارت از راه دور را فراهم میکنند که ارزیابی عملکرد در زمان واقعی و مدیریت پیشگیرانه تعمیر و نگهداری را ممکن میسازند. رابطهای مبتنی بر وب به مدیران تأسیسات اجازه میدهند تا از طریق هر دستگاه متصل به اینترنت، به اطلاعات وضعیت ژنراتور، پارامترهای عملیاتی و برنامههای نگهداری دسترسی داشته باشند. اعلانهای خودکار هشدار از طریق ایمیل، پیام کوتاه (SMS) یا برنامههای موبایلی، اطمینان حاکمیت بلافاصله بر وقوع هرگونه مشکل عملیاتی که نیاز به توجه دارد را فراهم میکنند.

عملکرد ثبت دادهها، معیارهای دقیق عملکرد را در دورههای طولانی ضبط میکند و تحلیل روند و بهینهسازی پارامترهای عملیاتی را ممکن میسازد. این اطلاعات در تصمیمگیریهای مبتنی بر شواهد در زمینه نگهداری یاری میکند و به شناسایی مشکلات بالقوه قبل از وقوع خرابی تجهیزات کمک مینماید. ادغام با سیستمهای مدیریت ساختمان و شبکههای SCADA، کنترل متمرکز چندین مجموعه ژنراتور و هماهنگی آنها با سایر سیستمهای تأسیسات را برای دستیابی به عملکرد کلی بهینه امکانپذیر میسازد.

نکات نصب و بهترین روشها

آمادهسازی محل و الزامات زیرساختی

آمادهسازی مناسب سایت، پایه و اساس عملکرد قابل اعتماد و عمر طولانی مجموعه ژنراتور را تشکیل میدهد. باید صفحات بتنی به گونهای طراحی شوند که بتوانند وزن ترکیبی مجموعه ژنراتور، مخزن سوخت و هرگونه تجهیزات اضافی را تحمل کنند و در عین حال زهکشی مناسب فراهم کنند و نشست را جلوگیری نمایند. اقدامات جداسازی ارتعاشی، از جمله سیستمهای نصب فنری یا لاستیکی، انتقال ارتعاشات موتور به سازههای ساختمانی را جلوگیری کرده و سطح نویز را کاهش میدهند.

الزامات زیرساختهای الکتریکی شامل کابلهای با اندازه مناسب، دستگاههای حفاظتی و سیستمهای ارتینگ است که باید مطابق با مقررات محلی برق و استانداردهای ایمنی باشند. سیستمهای تأمین سوخت باید شامل تشخیص نشتی، جلوگیری از سرریز و اقدامات حفاظت محیط زیستی باشند که الزامات مقرراتی را برآورده کنند. تمهیدات تهویه مناسب، تأمین هوای احتراق کافی و دفع حرارت را تضمین میکند و از گردش مجدد گازهای خروجی جلوگیری میکند.

دسترسی به نگهداری و ملاحظات ایمنی

نصب مجموعههای ژنراتور باید دسترسی ایمن و راحتی برای عملیات نگهداری دورهای و تعمیرات اضطراری فراهم کند. فاصلههای سرویسدهی در اطراف تجهیزات باید بیشتر از مشخصات تعیینشده توسط سازنده باشد تا امکان انجام رویههای نگهداری و همچنین خارجکردن احتمالی تجهیزات فراهم شود. نورپردازی مناسب، تهویه مطبوع و محل نگهداری تجهیزات ایمنی تضمین میکنند که پرسنل نگهداری بتوانند در تمام شرایط بهصورت ایمن کار کنند.

سیستمهای مهار آتش که متناسب با سوخت دیزلی و تجهیزات الکتریکی هستند، حفاظت ایمنی اضافی فراهم میکنند، بهویژه در نصبهای محصور. سیستمهای خاموشکردن اضطراری با کنترلهای بهوضوح علامتگذاریشده، امکان خاموشکردن سریع مجموعه ژنراتور را در شرایط اضطراری فراهم میکنند. اقدامات حفاظت در برابر ریزش سوخت و روغن روانکاری از آلودگی محیط زیست جلوگیری کرده و پاکسازی هرگونه ریزش تصادفی را تسهیل میکند.

برنامههای نگهداری و مدیریت چرخه عمر

استراتژیهای نگهداری پیشگیرانه

برنامههای جامع نگهداری پیشگیرانه برای حداکثر کردن قابلیت اطمینان مجموعههای ژنراتور و افزایش طول عمر تجهیزات ضروری هستند. بازههای نگهداری زمانبندیشده بر اساس ساعات کارکرد، زمان تقویمی و مصرف سوخت تضمین میکنند که تمام اجزای مهم قبل از بروز خرابیهای ناشی از سایش، مورد توجه مناسب قرار گیرند. برنامههای تجزیه و تحلیل روغن موتور، تشخیص زودهنگام سایش داخلی، آلودگی و سایر شرایطی را فراهم میکنند که ممکن است منجر به خرابی زودهنگام شوند.

نگهداری باتری، خدمات سیستم خنککننده و تمیزکاری سیستم سوخت، عناصر حیاتی هر برنامه نگهداری پیشگیرانهای را تشکیل میدهند. آزمون بار با بانک بار در فواصل منظم، عملکرد مجموعه ژنراتور را در شرایط بار کامل تأیید میکند و مشکلات بالقوهای را شناسایی میکند که ممکن است در هنگام کارکرد با بار کم آشکار نباشند. ثبتنام تمام فعالیتهای نگهداری، سابقههای ارزشمندی ایجاد میکند که ادعاهای ضمانت و برنامهریزی چرخه عمر تجهیزات را پشتیبانی میکنند.

در دسترس بودن قطعات و پشتیبانی خدماتی

دسترسی به قطعات تعویضی اصل و پشتیبانی خدماتی مؤهل، تأثیر قابل توجهی بر هزینههای چرخه عمر مجموعه ژنراتور و ریسک توقف دارد. ایجاد روابط با فروشندگان مجاز و نگهداری موجودی قطعات یدکی حیاتی، زمان متوسط تعمیر را در صورت خرابی تجهیزات کاهش میدهد. قراردادهای خدماتی که شامل نگهداری منظم، پوشش تعمیرات اضطراری و تأمین قطعات هستند، میتوانند هزینههای عملیاتی قابل پیشبینی و قابلیت اطمینان بهتری فراهم کنند.

برنامههای آموزشی برای پرسنل نگهداری تأسیسات، توانایی آنها را در انجام کارهای نگهداری دورهای و شناسایی علائم هشداردهنده اولیه مشکلات بالقوه افزایش میدهد. این توان داخلی، وابستگی به ارائهدهندگان خدمات خارجی را برای کارهای معمولی کاهش میدهد، در حالی که اطمینان حاکم است که تعمیرات اساسی و عیبیابیهای پیچیده، توجه متخصصان مناسب را دریافت میکنند. آموزش مناسب همچنین نتایج ایمنی را بهبود میبخشد و ریسک آسیب تجهیزات ناشی از نگهداری را کاهش میدهد.

انطباق زیستمحیطی و پایداری

فناوریهای کنترل گازهای آلودهکننده

طراحیهای مدرن مجموعههای ژنراتور شامل فناوریهای پیشرفته کنترل انتشار هستند که با مقررات زیستمحیطی فزاینده و سختگیرانه همراه با حفظ عملکرد و قابلیت اطمینان بهینه سازگار هستند. فیلترهای ذرات دیزلی، سیستمهای کاهش ترجیحی کاتالیستی و فناوریهای برگشت گازهای خروجی به منظور به حداقل رساندن اکسیدهای نیتروژن، مواد ذرهای و سایر انتشارات تحت نظارت، با یکدیگر کار میکنند. این سیستمها نیازمند ادغام دقیق با سیستمهای مدیریت موتور برای اطمینان از عملکرد صحیح در تمام شرایط بار هستند.

رعایت استانداردهای انتشار مانند EPA Tier 4 Final و EU Stage V مستلزم سیستمهای پستیمار پیچیدهای است که هرچند پیچیدگی را افزایش میدهند، اما فواید محیطزیستی قابلتوجهی فراهم میکنند. نگهداری منظم اجزای کنترل انتشار، از جمله چرخههای بازیابی فیلتر و تعویض کاتالیست، به حفظ اثربخشی سیستم در طول عمر مجموعه ژنراتور کمک میکند. کیفیت مناسب سوخت و رویههای عملیاتی صحیح برای عملکرد بهینه سیستم کنترل انتشار ضروری است.

مدیریت سوخت و بهینهسازی کارایی

راهبردهای مدیریت سوخت که مصرف و تأثیرات زیستمحیطی را به حداقل میرسانند، شامل اندازهگیری بهینه ژنراتور، سیستمهای مدیریت بار و فناوریهای پیشرفته کنترل موتور میشوند. مجموعههای ژنراتور با سرعت متغیر که دور موتور را بر اساس تقاضای بار تنظیم میکنند، میتوانند در کاربردهایی با نیازهای توان متغیر، صرفهجویی قابلتوجهی در مصرف سوخت ایجاد کنند. قابلیت تقسیم بار اجازه میدهد چندین مجموعه ژنراتور در نقاط بهرهوری بهینه کار کنند و در عین حال، انعطافپذیری در نگهداری و پشتیبانی را فراهم آورند.

برنامههای مدیریت کیفیت سوخت تضمین میکنند که سوخت دیزل ذخیرهشده، مشخصات مناسبی برای احتراق بهینه و عملکرد سیستم کنترل انتشار آلایندهها داشته باشد. سیستمهای جداسازی آب، فیلتراسیون و شرطیسازی سوخت، مشکلات ناشی از آلودگی را که ممکن است بر عملکرد موتور یا انطباق با استانداردهای انتشار آلایندهها تأثیر بگذارند، پیشگیری میکنند. سازگاری با سوختهای زیستی امکان استفاده از منابع سوخت تجدیدپذیر را فراهم میکند که ضمن حفظ عملکرد قابل اعتماد، ردپای کربن را کاهش میدهند.

سوالات متداول

چه عواملی باید هنگام تعیین اندازه مجموعه ژنراتور برای کاربردهای صنعتی در نظر گرفته شوند؟

تعیین اندازه مجموعههای ژنراتور نیازمند تحلیل جامع بارهای الکتریکی از جمله نیازهای توان پیوسته، جریانهای راهاندازی برای موتورها و سایر تجهیزات، برنامههای توسعه آینده و نیازهای کیفیت توان تجهیزات متصل است. ارزیابی حرفهای بار باید عوامل تنوع، شرایط محیطی و اثرات ارتفاع روی عملکرد موتور را در نظر بگیرد. ضروری است که هم رتبه توان اولیه برای عملکرد پیوسته و هم رتبه توان پشتیبان برای کاربردهای اضطراری در نظر گرفته شود.

مجموعههای ژنراتور صنعتی چند وقت یکبار باید تحت تعمیر و نگهداری و آزمایش قرار گیرند؟

فاصلههای نگهداری بسته به ساعات کارکرد، شرایط محیطی و توصیههای سازنده متفاوت است، اما معمولاً شامل بازرسیهای بصری هفتگی، دورههای کارکرد ماهانه تحت بار، بازرسیهای جامع فصلی و سرویس عمده سالانه شامل تعویض روغن، فیلترها و سرویس سیستم خنککننده میشود. آزمون بانک بار باید سالانه یا پس از دورههای طولانی کارکرد با بار کم انجام شود تا توان عملیاتی کامل تأیید شده و مشکلات احتمالی قبل از بروز خرابی شناسایی گردد.

مزایای مجموعههای دیزلی نسبت به معادلهای گاز طبیعی چیست؟

مجموعههای ژنراتور دیزلی در مقایسه با واحدهای گاز طبیعی، بهرهوری بالاتری در مصرف سوخت، عمر طولانیتر موتور، ویژگیهای بهتر پذیرش بار و مزایای ذخیرهسازی سوخت ارائه میدهند. سوخت دیزل دارای چگالی انرژی بالاتری است، میتواند برای مدت طولانی در محل بدون تخریب ذخیره شود و به زیرساخت تامین گاز شهری وابسته نیست. موتورهای دیزلی همچنین عملکرد بهتری در ارتفاعات و شرایط دمایی شدید دارند و فواصل نگهداری کمتری را مطلوب میشمارند.

چگونه میتوان سطح سر و صدا را در نصبهای صنعتی مجموعه ژنراتور به حداقل رساند؟

راهکارهای کاهش صوت شامل محفظههای عایقبندیشده با مواد آکوستیک چندلایه، سیستمهای نصب ایزولهکننده ارتعاش، ساایلنسرهای دود خروجی بهخوبی طراحیشده و قرارگیری استراتژیک دور از مناطق حساس به صدا میشود. مهندسی پیشرفته آکوستیک میتواند سطح صدا را در فاصله هفت متری به زیر ۶۵ دسیبل (A) برساند. اقدامات اضافی شامل موانع آکوستیک، طراحی مناسب تهویه مطبوع بدون compromise کنترل صدا و در نظر گرفتن جهت غالب باد برای عملکرد آکوستیک بهینه است.

فهرست مطالب

- درک نیازهای برق صنعتی

- فناوری ژنراتور دیزلی و مزایا

- راهحلهای ژنراتور بیصدا و محصور

- سیستمهای کنترل پیشرفته و نظارت

- نکات نصب و بهترین روشها

- برنامههای نگهداری و مدیریت چرخه عمر

- انطباق زیستمحیطی و پایداری

-

سوالات متداول

- چه عواملی باید هنگام تعیین اندازه مجموعه ژنراتور برای کاربردهای صنعتی در نظر گرفته شوند؟

- مجموعههای ژنراتور صنعتی چند وقت یکبار باید تحت تعمیر و نگهداری و آزمایش قرار گیرند؟

- مزایای مجموعههای دیزلی نسبت به معادلهای گاز طبیعی چیست؟

- چگونه میتوان سطح سر و صدا را در نصبهای صنعتی مجموعه ژنراتور به حداقل رساند؟